XXXX轮LNG舱内LNG少于10%舱容进行加注的高风险作业报告

C/E:高建海

一、作业背景

二、风险应对方案

三、作业实施与过程记录

四、总结与经验

一、作业背景

XXXX轮于2024年9月19日由华洋船管在广船国际船厂正式接管,配备双IMO Type-C型LNG储罐,单罐容积1675m³(总容积3350m³),最大允许压力4.0bar,设计静态热蒸发率0.4%。开航时储罐状态如下:

- 左舷LNG舱:液位1.667m,燃料体积235.9m³(舱容1439.1m³),压力2.26bar;

- 右舷LNG舱:液位1.481m,燃料体积197.8m³(舱容1477.2m³),压力2.27bar。

根据租家指令,计划于2024年9月30日在新加坡加装LNG。航行期间LNG蒸发率约183kg/h,经测算,抵港时舱内LNG液位将低于10%舱容,存在以下风险:

1. 冷罐作业风险:低液位可能导致潜液泵无法安全启动,需重新冷罐,产生额外费用及船期延误;

2. 压力控制风险:低液位下舱压波动敏感,易引发超压或负压;

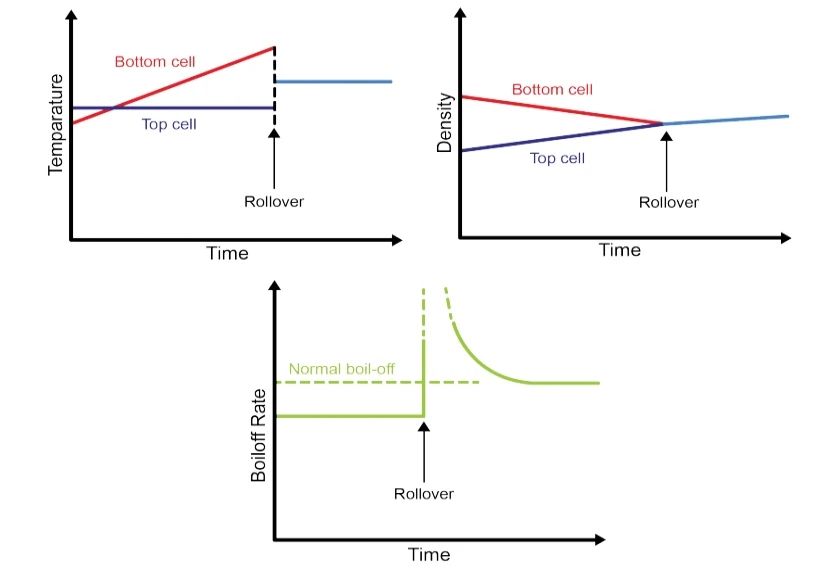

3. 燃料翻滚(Roll-over)风险:温差分层可能引发剧烈蒸发,导致压力失控。(翻滚现象出现时舱内汽化变化如下图)

二、风险应对方案

(一)预控措施(高老轨指导)

1. 舱压优化管理

- 接管后维持舱压3.0bar(接近设计上限),抑制LNG蒸发,延缓液位下降;

- 舱压超限时,切换发电机至燃气模式,通过燃料消耗动态调节压力。

2. 燃气消耗策略

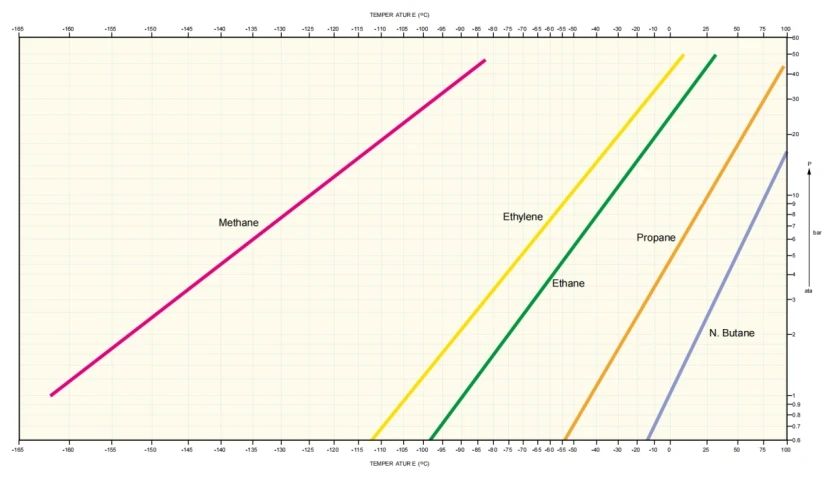

- 加注前72小时:启动双发电机并联燃气模式,将燃气消耗量提升至300kg/h,加速降压降温; LNG 气相压力图如下:

- 加注前96小时(基于活塞式压缩机特性调整):提前启动降压程序,目标将舱压稳定于1.0bar以下,为冷罐预留安全裕度。

3. 液位保障预案

- 若单舱液位不足,优先对左舷舱冷罐,完成后向左舱驳运LNG,再冷罐右舱;

- 若双舱液位均不足,利用平衡管路制造压差,集中燃料至一舱,确保冷罐可行性。

4. 冷罐与温度均衡

- 加注前24小时:启动冷罐作业,目标温度-135℃(低于加注要求-130℃),增强热稳定性;

- 同步开启罐内燃料搅动系统,消除温度分层,降低Roll-over风险。

(二)外部协调与计划调整

- 2024年9月25日:与加注船召开视频会议,依据JPBO((Joint plan of bunker operation))要求,修订原方案,明确:

1. 加注船拒绝接收回流燃气,需确保蒸发气(BOG)完全自主消耗;

2. 优化冷罐时序,匹配压缩机排量特性与加注速率。

三、作业实施与过程记录

1. 加注前准备

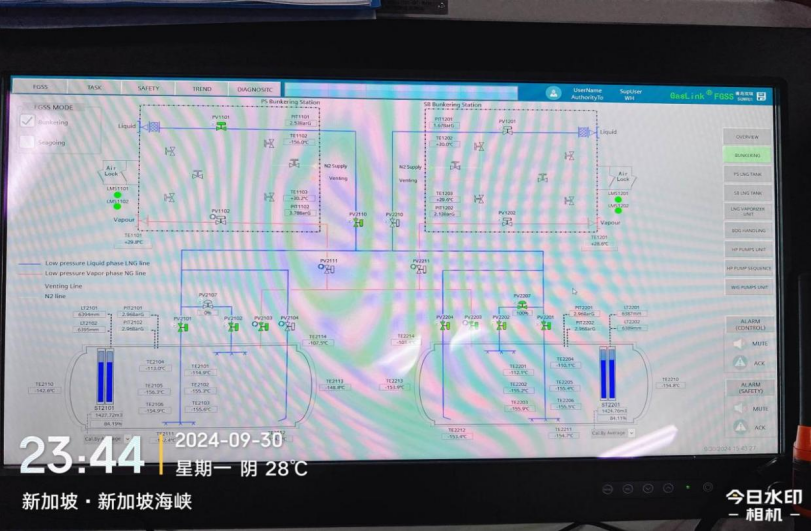

- 布设安全警戒区,张贴警示标识,检查管路密封性及应急设备状态;见下图:

- 最终液位:左舱166.97m³(9.85%舱容),右舱147.41m³(8.7%舱容)。

2. 加注作业时间线

- 14:30 LT(9月30日):加注船带缆完成;

- 15:20 LT:接管并完成连接测试;

- 17:10 LT:启动冷罐,耗时75分钟完成管线预冷;

- 19:30 LT:加注速率达峰值700m³/h,舱压稳定于3.20bar以下;

- 23:40 LT:加注船停泵,累计加注LNG 1850m³;

- 02:42 LT(10月1日):解缆,作业结束。见下图:

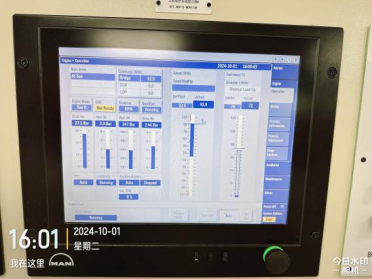

3. 后续主机切换气模式运行

- 16:00 LT(10月1日):主机切换双燃料模式,运行参数正常,无泄漏或压力异常。 见下

四、总结与经验

1. 成功关键

- PDCA闭环管理:从计划制定、风险评估到执行监控,全程依托公司安全管理体系;

- 技术创新:通过多次冷罐与压差驳运,克服低液位限制,避免加注中断;

- 团队协作:机务路老轨全程指导,船员高效执行复杂操作。

2. 改进方向

- 优化压缩机配置,提升BOG处理能力;

- 建立低液位加注标准化流程,缩短应急响应时间;

- 强化与加注船的数据共享机制,减少协调成本。

XXXX轮作为新一代双燃料船舶,正以严谨的安全理念与技术创新力,在全球航运业树立标杆。

C/E:高建海

2024/10/15

09-18 来源:信德海事网

10-10 来源:信德海事网 苏婉

01-27 来源:信德海事网

05-07 来源:信德海事网

12-21 来源:信德海事网

02-11 来源:信德海事网

09-24 来源:信德海事网

12-30 来源:信德海事网

01-08 来源:蓝盾安检创新工作室

06-30 来源:航运安全新动态