液压泵是一种由多个运动部件组成,结构复杂的液压元件。液压泵工作一段时间后,其零部件易出现磨损和破坏,致使油量外泄加大,系统流量减少,系统压力降低,容积效率下降。实践证明,及时对液压泵进行故障诊断,查明故障原因,排除故障,及时按要求对液压泵进行维护检查,可以有效保证液压泵正常工作,延长液压泵使用寿命。

1、液压泵常见故障

液压泵故障类型很多,对液压泵常见故障进行总结,是正确认识液压泵故障问题的基本思路。

液压泵常见故障有:

①液压泵用油选择不当,致使液压泵工作效率不高;

②液压泵运动元件失效,液压油油液氧化变质;

③泄漏;

④噪声。

2、故障原因分析

2.1液压泵的工作效率不高

在液压设备中,将液压泵视为液压设备的心脏,液压油就是系统中的“血液”。随着液压泵向高压、大流量、低噪声、长寿命的方向发展,液压泵用油选择是否合理,直接关系到设备的性能和效率,关系到液压泵的使用寿命和维护保养成本。同时,还可延长油液本身的换油周期,节约购买资金。

2.2液压泵运动元件失效,液压油油液氧化变质

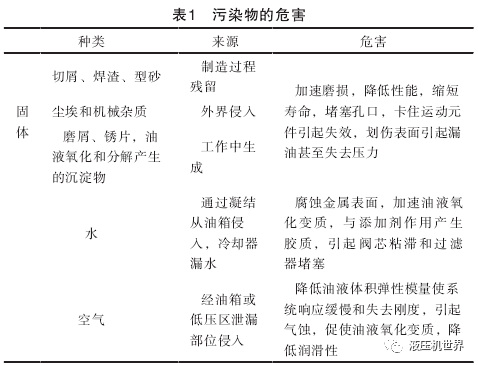

液压泵故障和元件失效的主要原因是液压油中含有超标量污染物。由于油液中的污染物来源不同,形态各异,用油的清洁度直接影响到液压泵的工作状况和零部件寿命,因此,控制液压泵用油污染十分重要。油液中常见污染物都是固体颗粒。污染物的危害见表1。

2.3泄漏问题

液压泵在正常工作过程中,油液应该在元件的容腔或管路中流动或停留,而且不同的容腔有不同的压力,如果油液流到其不该流到的容腔或系统外部,就会产生泄漏问题。泄漏问题直接影响整个液压系统的正常工作。泄漏原因分为内泄漏和外泄漏。

(1)内泄漏产生原因:

①由于运行磨损造成的加工精度偏差;

②装配时密封部位及密封圈的安装有问题,发生破损;

③密封类型和密封圈材料选择不合理。

(2)外泄漏产生原因:

①当液压系统受到振动或冲击时液压油管接头松动;

②液压系统在运行过程中密封件老化,致使密封不好;

③液压元件在配合过程中形成磨损;

④液压元件长期处于高温高压的环境使密封橡胶变质。

2.4噪声问题

噪声是一种污染,也是一种公害,液压系统的噪声主要声源就是液压泵。液压泵产生的机械振动和油液脉动主要是由液压泵的噪声弓|起的。这些振动和脉动不仅会影响液压泵本身,同时也会影响液压系统的其他部分,如油箱和油路,这样可能又会诱发更大的噪声。

3、故障解决措施

液压泵运行过程中,出现故障的原因是不一样的,有可能一种故障的产生是多种原因导致。因此在处理故障时,需要具体问题具体分析,这样才能够保证液压泵故障的高效解决。具体来说,对于上述提及的各种故障需要采取相应的措施。

3.1液压泵用油的正确选择

为了保证整个液压系统和机械的正常运行和运行效率,必须要正确合理选择液压泵用油。要选用合适的液压油,首先要保证液压油的黏度合适,不能过高也不能过低,如果黏度过低,会使整个液压泵及系统的内外泄漏加大,液压泵的工作效率下降,功率损失加大,运动部分磨损加剧,油温升高;如果黏度过高,则会使液压泵吸入液压油的阻力加大,液压泵和液压系统的压力损失增大,油温过高,噪声过大。

因此,选择液压油应根据液压泵的类型、工作温度、工作压力和经济性等综合因素选择,同时还应该考虑液压泵生产厂的样本和说明书推荐的品种牌号。在选择的时候一般先确定适用的黏度范围,再确定液压油品种牌号。市场中常用的液压油主要有环境可接受液压油、高压抗磨液压油和清净液压油等。随着人们环境保护意识的不断增强,环保型液压油的品种将会不断涌现并使用。

3.2液压泵的污染源

(1)残留污染物。这是在制造、运输、装配过程中产生的污染物,如加工中残留的毛刺、运输或装配中因磕碰产生的金属屑等。

(2)侵入污染物存放油液的油桶封盖密封不好,加入油箱的油液没有按规定过滤,维修时未严格执行清洁操作规程等都会产生污染。

(3)生成污染物。系统污染度超过规定没有及时处理,油箱中的残留污染物不做定时清除等。

3.3控制液压泵污染的措施

由于污染物的来源较为复杂,因此要针对不同来源的污染物采用不同的措施。对于外界侵入的污染物主要措施是加强防护;对于液压泵在运行过程中产生的污染物,主要措施是过滤和分离;至于残留的污染物主要措施是清洗。与此同时在设计方面还需要加强清除不利于清洗和冲洗的因素。

3.4泄漏控制措施

3.4.1内泄漏

(1)装配时重点注意密封部位和密封圈的清洁度,为了防止密封圈在装配时发生破损,需严格按照相关要求进行正确的安装。

(2)零件的加工工艺要保证,密封部位的沟、槽、面的精度和工艺应严格符合规范要求,这是保证不发生内泄漏的基本条件。

(3)集成化液压阀在液压系统中的使用可以简化油路布置,减少出现内泄漏的因素。

(4)设计过程中,对于密封件和接头的选用,应根据使用条件来确定它们的材料和尺寸。

3.4.2外泄漏

(1)采用合理的压力控制装置,使系统的压力值保持一个相对小的数值。

(2)对于振动和冲击弓|起的外泄漏,系统内部可以使用蓄能器来减小冲击;系统外部可以使用减振支架来固定油管,减少冲击和振动。

(3)在管路连接过程中尽量焊接,少使用管接头。

(4)锥管螺纹使用过程中达不到所需的密封要求时,可以用弯头、三通或直螺纹接头代替。

3.5噪声的控制措施

通常情况下,泵的噪声和泵的转速成正比,因此为了降低噪声,可以使泵的转速不超过1500 r/min。为了防止泵的振动传到其他部分引发噪声,可以在泵与外界相连的所有管路中设置一段软管,这样不仅能隔离振动,也能吸收脉动。在泵抽送油液时产生的噪声,主要是因为长吸油管内的高黏度、低温油液形成的气蚀真空引起,抑制方法可以采用长度短、直径大的吸油管,或可将油箱高度设置成接近于或高于泵。

4、液压泵的日常维护

4.1建立维护保养制度

日常维护保养是否及时,液压油的品质好坏,会直接影响液压泵的使用寿命。为了降低液压泵故障的发生率,有效消除安全隐患,应建立完善的维护保养制度。

(1)做好记录。工作人员要严格按照检查制度执行操作,两三个月检查及更换油液,定期冲洗油滤,检查液压油是否变质,维护好液压系统中的跑冒滴漏,保证油箱没有异物入内。

(2)注重巡检工作人员要随时观察各类计量器具的数值,如压力表、压力开关、油温表等,各阀及各接口处是否有泄漏,螺丝是否松动及加强各个机械件的保养。

(3)自检。如巡检过程中听噪声来判断液压系统工作状态,要能分辩是机械造成的噪声还是液压噪声。另外,还要经常检查液压油的情况,确保液压传动媒介正常。

4.2提升维护人员技术能力

(1)定期对维护人员进行维修和装配工艺等相关知识的培训,使维护人员的理论逐步系统化。

(2)建立完善的学习考核机制,定时组织维护人员进行培训学习,确保维护人员不断提升液压泵检修能力和素质。

(3)在液压泵检修工作中,建立完善的师徒教育机制,让经验丰富的师傅带刚入职的检修人员,确保实际的经验技术可以不断传递。

综上所述,液压泵的故障诊断与维护是一项复杂的工程,尤其在液压泵类型和机构越来越复杂的情况下,当液压泵出现故障时,需要能高效正确地诊断故障,逐一进行排查,找到故障真正原因。在设备正常运行期间要定期进行维护保养,确保设备使用率和寿命。维修人员需要不断学习,树立变革意识,在实践中不断反思、不断总结。

注:本文由机哥整理自《今日制造与升级》2022年第5期 ,作者涂祖蕾、高关胜等。由液压机世界整理。

06-15 来源:信德海事

04-12 来源:信德海事网

07-17 来源:老郑 制造原理

05-08 来源:夏明华 苏玉马 世界海运

05-11 来源:信德海事网

10-29 来源: 龙de船人

06-18 来源:信德海事网

05-19 来源:海员之家

01-21 来源:信德海事网

09-25 来源:顾徐辉 信德海事