MAN Energy Solutions销售部负责人Peter Klotzsche(左)、商业智能与发展部负责人Christian Rufer(右)

MAN Energy Solutions销售部负责人Peter Klotzsche(左)、商业智能与发展部负责人Christian Rufer(右)

二氧化碳(CO2)有望成为生产可再生燃料的原料。在此背景下,用以捕集和净化源自工业的CO2的新基础设施将投入建设。本文介绍了碳捕集、利用与封存(CCUS)价值链。文章详细阐述了通过集成CO2净化工艺和整体齿轮式压缩机,捕集、净化及压缩这些极具技术与经济挑战性的任务,是如何得以被优化的。

CCUS价值链

1.以CO2和氢气为中心的能源基础设施

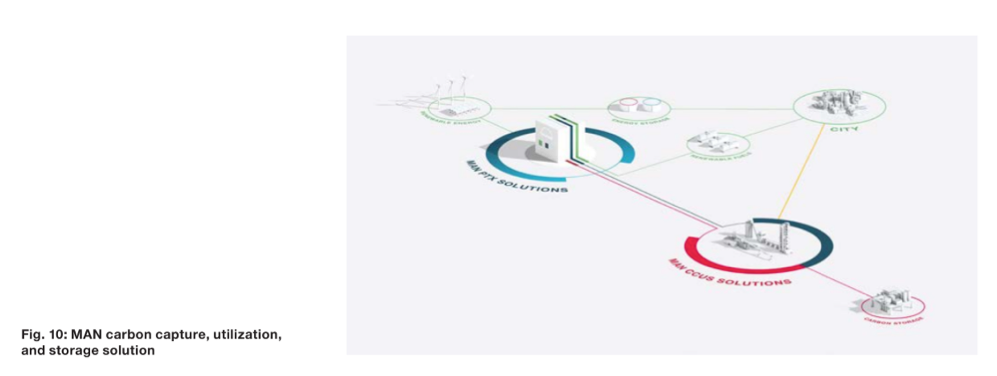

MAN Energy Solutions致力于建立以CO2利用和可再生氢为中心的能源基础设施。随着可再生氢的增加,可销售产品中CO2的使用也将随之增加。这一新的基础设施将在未来几十年成为繁荣的源泉,即便日后我们实现了碳中和,CO2的捕集和分配仍将继续。

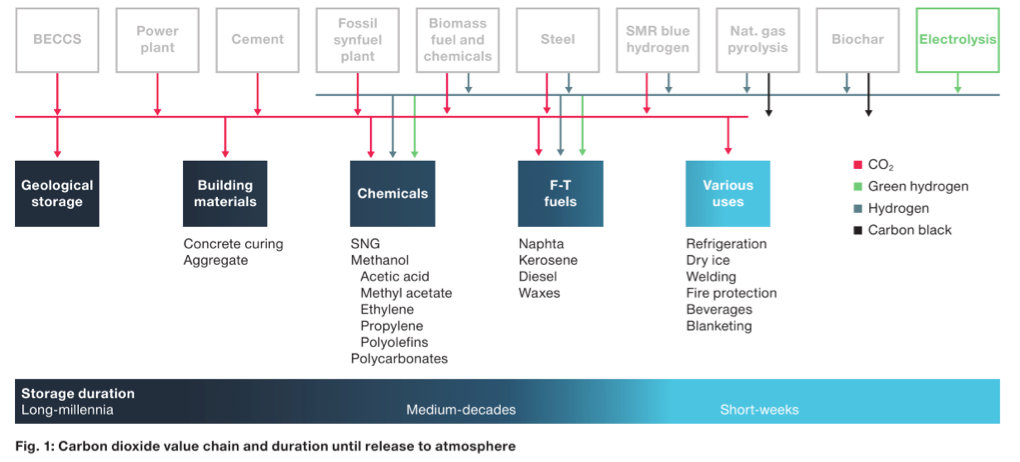

发电厂、水泥厂、炼油厂、石化厂和钢铁厂等大型点污染源排放大量CO2。在捕集、净化和压缩后,CO2通过管道被传送至工业生产商,后者将其作为原材料投入工艺流程。大部分CO2的直接利用都是临时性的,因为在该产品被消耗时,CO2被释放(如饮料、干冰、合成燃料和大多数化学品)。这些小型分散性碳排放无法以经济的方式回收,会被重新释放到大气中。因此,这些使用CO2的合成产品的碳平衡至多只是循环性的。仅有少数用途的CO2会被永久消除,例如聚碳酸酯和混凝土养护。

大多数碳化物中的焓含量远高于CO2含量,因此需要大量以氢气形式存在的可再生能源,才能将CO2转化为可销售产品。可再生能源的可用性越高,避免碳排放或CO2转化的可能性就越高,最终CO2封存量就越低。CO2的地质封存仍有其必要性,根据国际能源署设定的可持续发展情景要求,到2050年及以后,每年至少需要5.6Gt的碳封存容量。

图1 CO2价值链及碳排放前的封存期 图源/MAN Energy Solutions

图1 CO2价值链及碳排放前的封存期 图源/MAN Energy Solutions

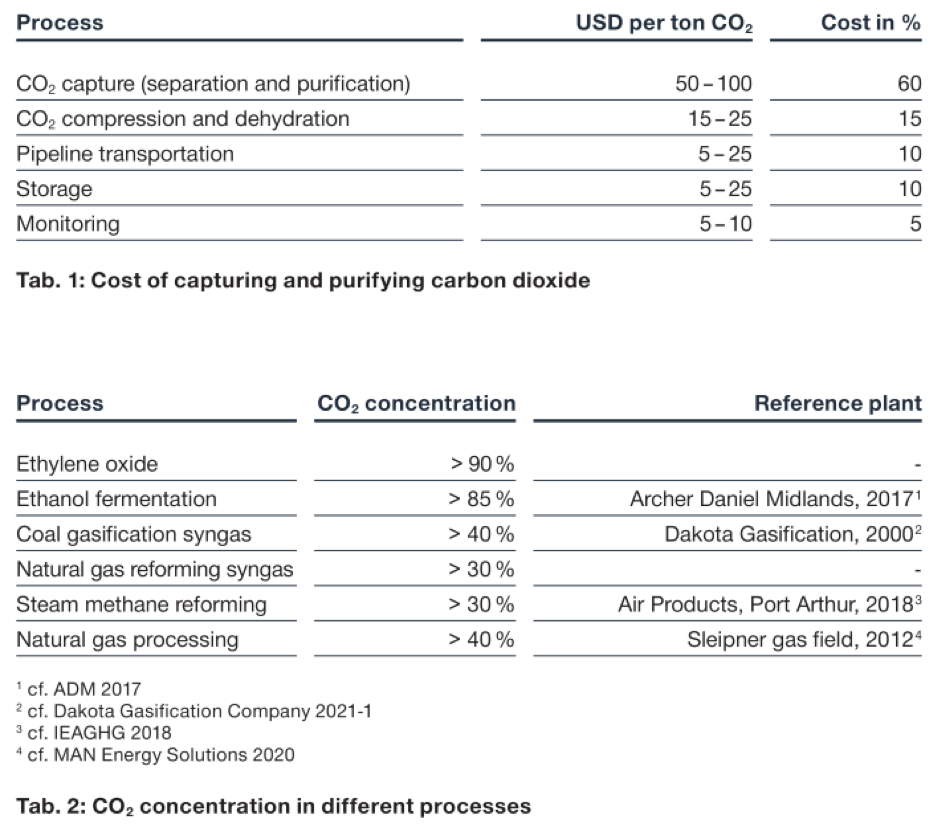

2.捕集和净化

大多数大型点污染源排放低浓度CO2烟气。如下述全球碳捕集与封存研究院2021年的研究所示,随着CO2浓度的降低,能耗以及设备大小均会增加。尽管CO2分离技术在各类化学工艺中应用了数十年,但低浓度烟气净化仍然是一项成本高、无利可图的投资,即使主要研究在努力减少投资成本与能耗。

捕集和净化是CO2价值链中成本最高的一步。全球碳捕集与封存研究院的研究表明,若以使用寿命30年计算,每吉焦煤炭成本为2.1美元,每吉焦天然气则是4.2美元,这意味着上述15%到20%碳捕集成本来自能源本身。能源至关重要,其价格在2022年初上涨了三倍,从根本上改变了碳捕集和封存的经济效益。

一些大规模工业流程是碳捕集的理想场景,因为烟气CO2浓度高且净化成本低。尽管捕捉成本更低,仍鲜有这样的碳源被开发利用。

图2 碳捕集与净化成本(上)不同工艺流程中的CO2浓度(下) 图源/MAN Energy Solutions

碳捕集

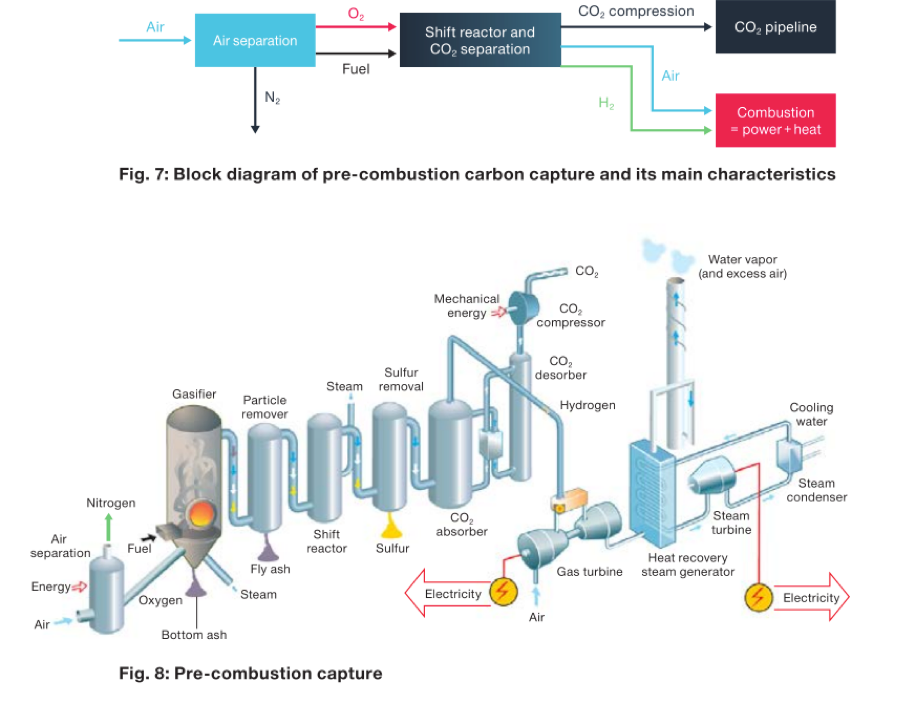

捕集CO2的方法可分为三类:燃烧后捕集、富氧燃烧捕集和燃烧前捕集。

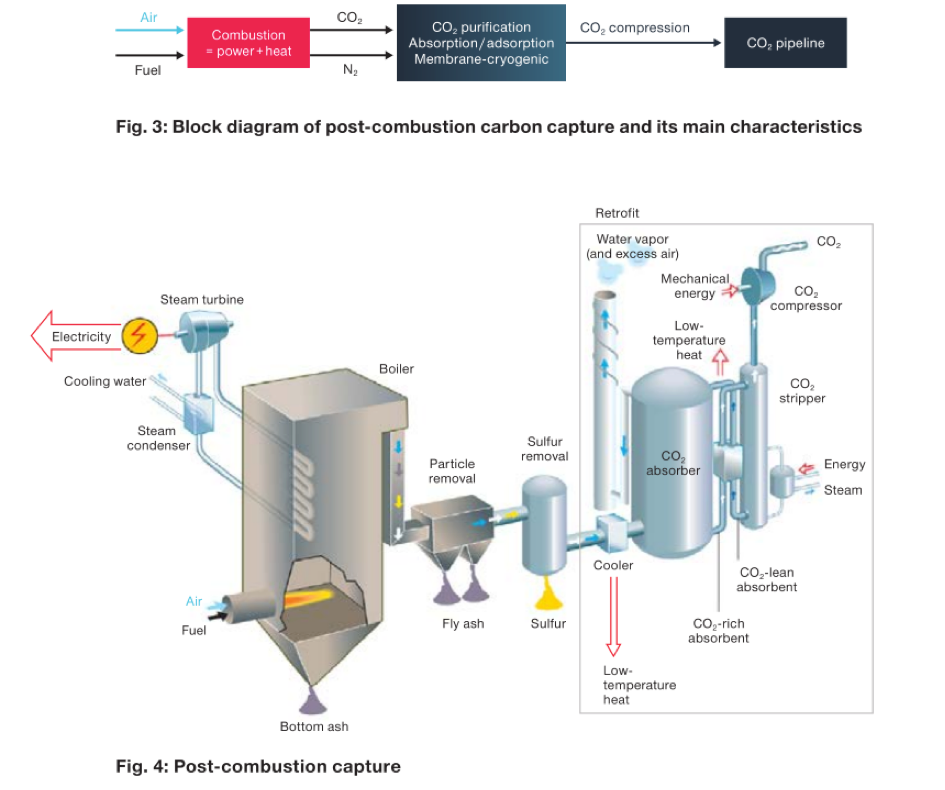

1.燃烧后捕集

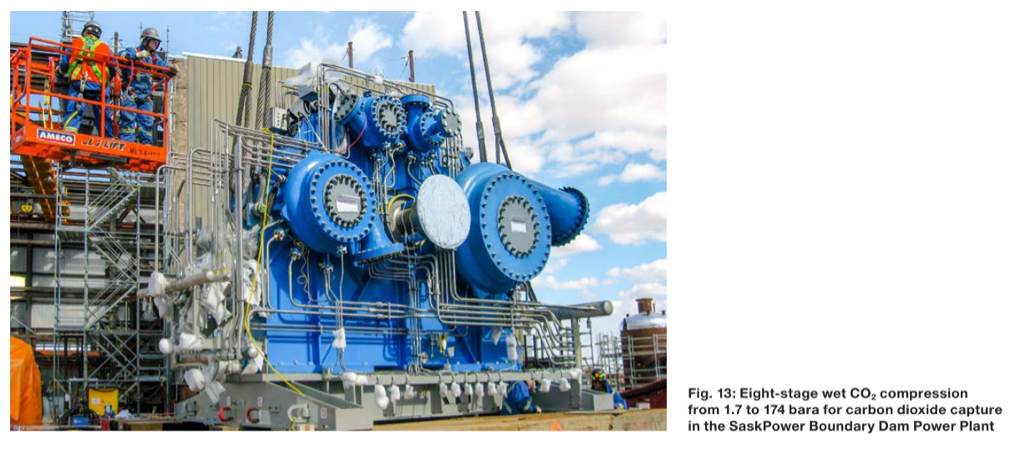

燃烧后捕集技术在燃烧后将CO2从烟气中分离。具有CO2高亲和力的选择性化学溶剂,例如胺,最适用于CO2低分压的烟气,绝大多数现有工业排放可采用该技术捕集。胺吸收是一项成熟技术,改造过程通常不会影响现有工艺,也无需大量的技术变更。这也是Aker Carbon Capture公司的建议,采用CO2压缩加热胺的模块化装置。胺吸收有良好的应用记录,多个大型工业装置正在运行,包括2016年SaskPower Boundary Dam项目,2017年Petra Nova, Texas项目,2021年HeidelbergCement, Brevik项目。胺吸收技术的劣势在于溶剂再生需要额外多达20%至30%能耗。

图3 燃烧后碳捕集原理图及其主要特征(上)燃烧后捕集技术(下) 图源/MAN Energy Solutions

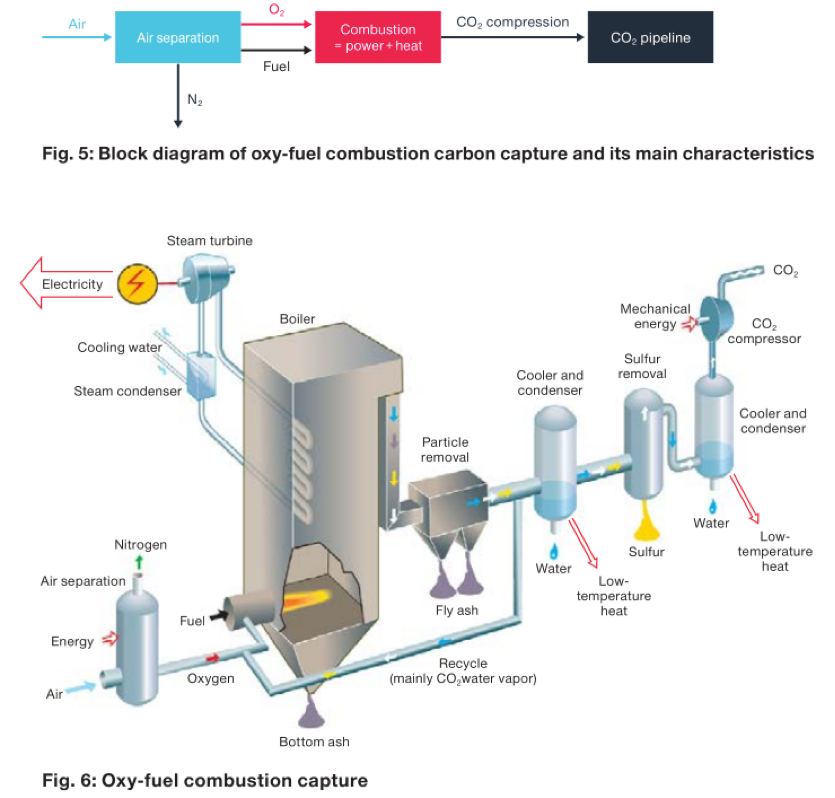

2.富氧燃烧捕集

新基建为富氧燃烧技术提供了机遇。纯氧取代空气与循环尾气混合。燃烧后水和其它残留物很容易从CO2中分离出来。Vattenfals公司对一燃煤电厂的能耗研究表明,该技术可减少19%的电力输出(cf.Strömberg 2008)。这种燃烧前捕集方法的效率略高于燃烧后捕集方法,但需要在全新电厂中投资建设。

图4 富氧燃烧碳捕集原理图及其主要特征(上)富氧燃烧捕集技术(下) 图源/MAN Energy Solutions

3.燃烧前捕集

燃烧前捕集是指在燃烧前去除CO2。首先,水蒸汽甲烷重整或气化(如天然气、煤或生物质)产生合成气。随后,合成气发生水-气变换反应将一氧化碳和水转化为氢气和CO2。CO2浓度高且可被分离,而剩余氢气作为燃料使用。

图5 燃烧前碳捕集原理图及其主要特征(上)燃烧前捕集技术(下) 图源/ MAN Energy Solutions

碳利用

捕集的CO2可作为原料应用于众多工业流程。但这些机遇的开发需要基础设施设计师、生产商和运营商在基础设施领域更紧密合作。

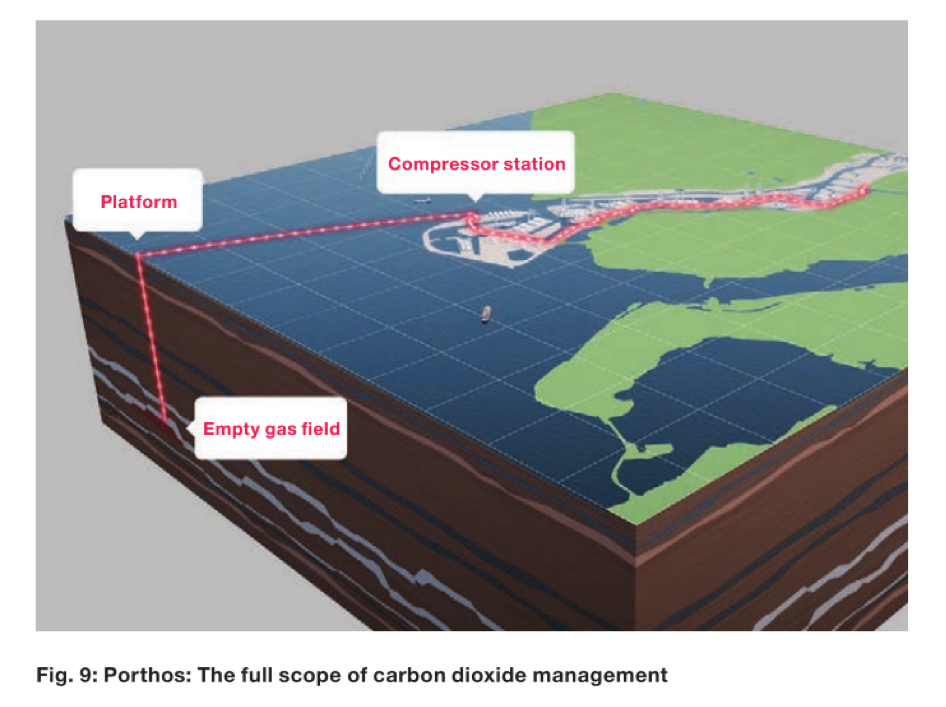

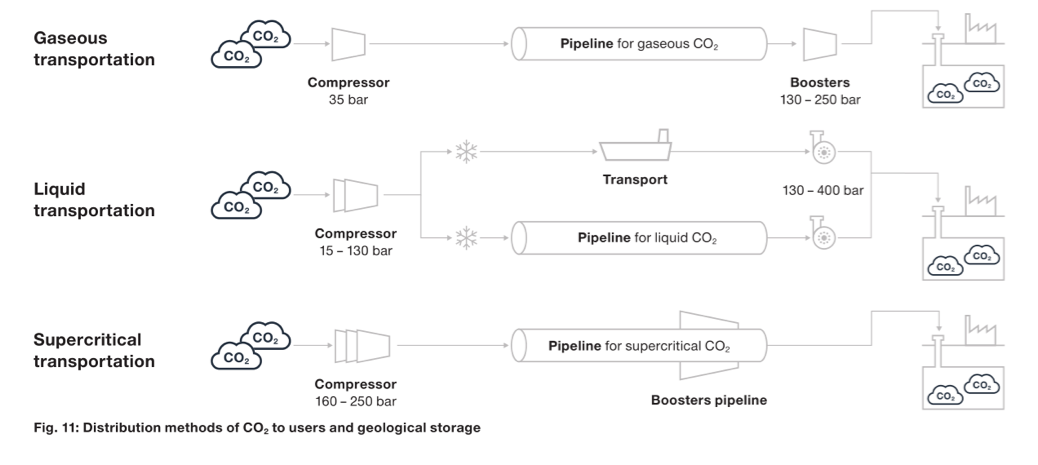

1.碳输送

CO2在捕集后输送至工业用户或封存地点。鹿特丹港正在建立一个收集网络以整合和分配CO2。大多数CO2排放者缺乏管理排放的专业知识。而这里公用事业公司可以介入,因为发电厂是最大的排放源,所以必须采取行动。公用事业公司可以结合CO2捕集方面的专业知识与自建带有CO2输配功能的工业中心,将提供碳管理作为一种服务。

图6 Porthos项目:全范围二氧化碳管理 图源/MAN Energy Solutions

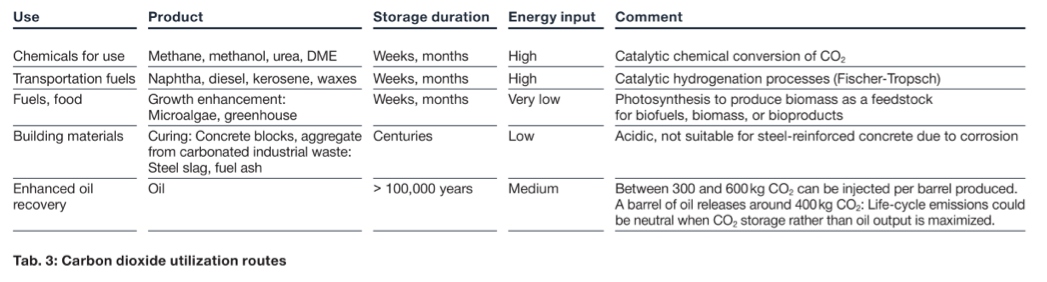

2.碳利用

CO2利用是指在工业或化工流程中直接或间接使用CO2生产有价值的含碳产品。并非所有的利用方案都能永久去除CO2,多数方案仍需要大量的可再生能源。

图7 二氧化碳利用路径 图源/MAN Energy Solutions

碳封存

碳封存是将CO2储存在油气田或盐碱含水层等地表下,该技术可追溯到20世纪70年代。

CO2的封存需要将其注入地下深层孔隙岩地质储层,如盐碱含水层、枯竭油气储层,或含有高浓度活性钙镁离子的岩层并已形成稳定的碳酸盐。据国际能源署2020年一项详细分析显示,工业国家70%的排放量是在距离潜在储存地点100至300公里的范围内释放的。目前,至少有8000Gt的空间可用于碳封存。

图8 MAN Energy Solutions碳捕集、利用与封存解决方案 图源/MAN Energy Solutions

地质封存的深度必须大于800米,以保持CO2处于稠密液体状态。这就要求注入压力通常保持在130至250 bar之间。气候与能源方案中心列出了超过20处,在各种地质背景已经累计数十年经验的封存现场。

压缩技术

压缩技术是实现CO2管道输送或以液相注入的前提。压缩和脱水过程在CO2捕集价值链的成本中占比约15%,在总能量消耗中占比约25%。

1.高效整体齿轮式压缩机

随着能源成本不断增加,降低压缩成本显得尤为重要。压缩机设计的选择会有影响。整体齿轮式压缩机在效率、中冷、叶轮总数、工艺抽气/旁路的灵活性,以及入口导叶流量控制等方面优于单轴压缩机设计。

整体齿轮式压缩机在以下方面极具效率优势:轴向进气、多级压缩时选择最佳叶轮速度、每级叶轮下游中间冷却,以及独立流量控制。

图9 向用户及地质封存场输送CO2的途径 图源/MAN Energy Solutions

2.轴向进气流

与整体齿轮式压缩机相反,单轴压缩机的进气流在进入叶轮之前须先重新定向,而这会导致损耗和涡流。对于轴向进气,因其叶轮表面积较大,进而允许更高的流量系数和叶尖速度,而不会达到影响效率和操作范围的前缘马赫数。如需要,整体齿轮式压缩机的每个压缩级都可以安装入口导叶,以增加操作范围和部分负荷效率。

图10 萨斯科电力集团大坝电厂碳捕集项目采用八级湿式二氧化碳压缩机压力从1.7至174bara 图源/MAN Energy Solutions

图11 轴向进气与径向进气叶轮对比 图源/MAN Energy Solutions

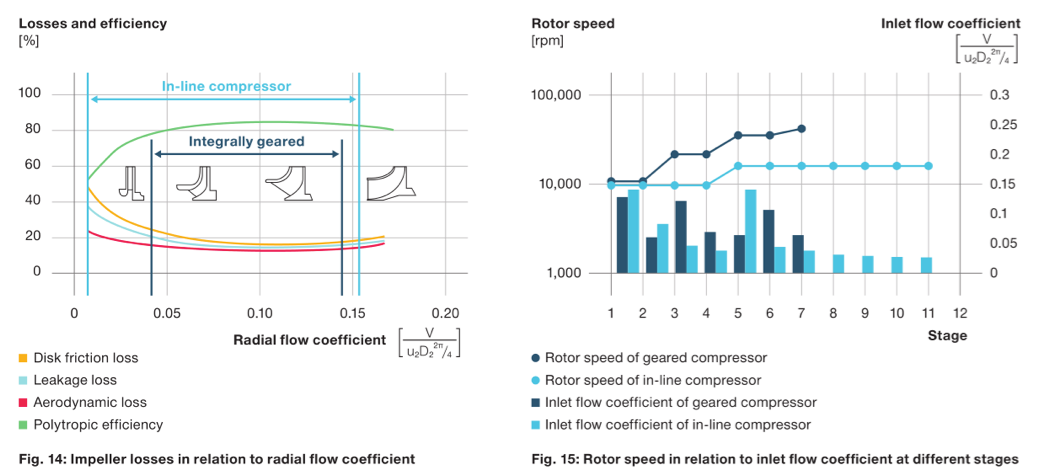

3.叶轮流量系数和效率

当叶轮中的通流路径变窄时,泄漏损失和边界层(摩擦损失)会不成比例地增加。这些损失会随着流量的增加而减少,但气动损失缓慢增加,进而在特定范围实现效率最大化。整体齿轮式压缩机为优化速度提供了更广阔空间,并可以将叶轮流量系数保持在最佳多变效率范围内。这会对高分子量气体(如CO2)产生影响,导致其体积迅速减小。而单轴压缩机则采用窄叶轮,以便在后续各级压缩气体时获得足够的压头。

图12 叶轮损失与离心流量系数的关系(左)转速与不同压缩级入口流量系数的关系(右) 图源/MAN Energy Solutions

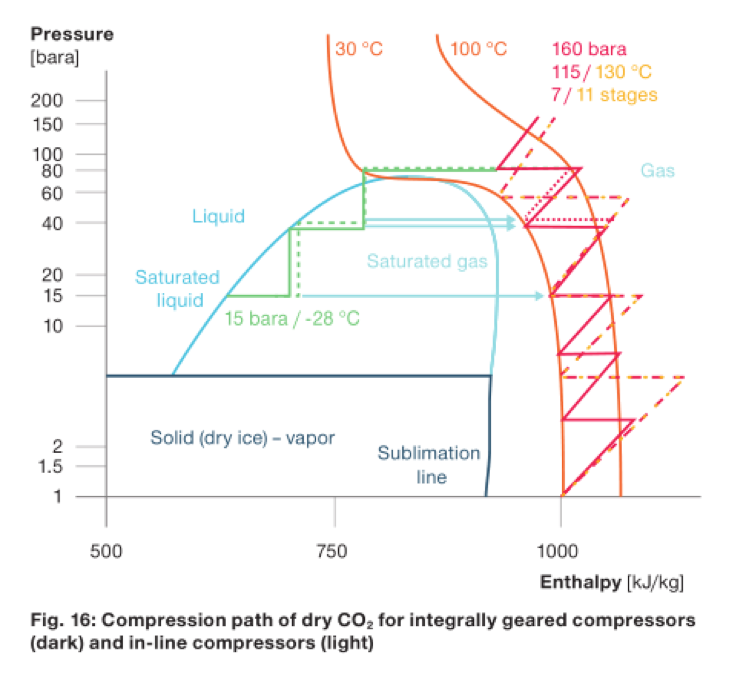

4.等温压缩

等温压缩是增加气体压力的最有效方式。在恒定温度下,移除压缩热技术上无法实现,因此需要多变压缩与冷却技术交替进行。与单轴压缩机设计不同,整体齿轮式压缩机可在每个压缩机之间进行中间冷却,使压缩近似于等温冷却在技术上可行。

图13 整体齿轮式压缩机(蓝色和绿色)与单轴压 缩机(红色和黄色)压缩干式二氧化碳的路径 图源/MAN Energy Solutions

流程集成

压缩机是流程的一部分。压缩机制造商与工艺专利商在寻找集成压缩的新方法方面存在共同利益。

1.灵活性与价值

在不同压力下输送气流或在工艺流程中接入旁路的灵活性,提高了装置的整体效率。整体齿轮式压缩机是这些场景下的理想选择,并能为终端用户提供价值。

CCUS需要通过压缩将CO2,或以高压气体的形式(80至200bar)在管道中输送,或以液体形式(15bar,-28℃)封存于带保温的低温压力容器中。利用压缩热再生化学吸附剂大大降低了总能耗。例如,MAN Energy Solutions与Aker Carbon Capture合作,将压缩热整合到胺吸收过程中;与Air Liquide合作,将压缩与混合膜-低温蒸馏单元进行整合。

图14 化学吸附的流程图 图源/MAN Energy Solutions

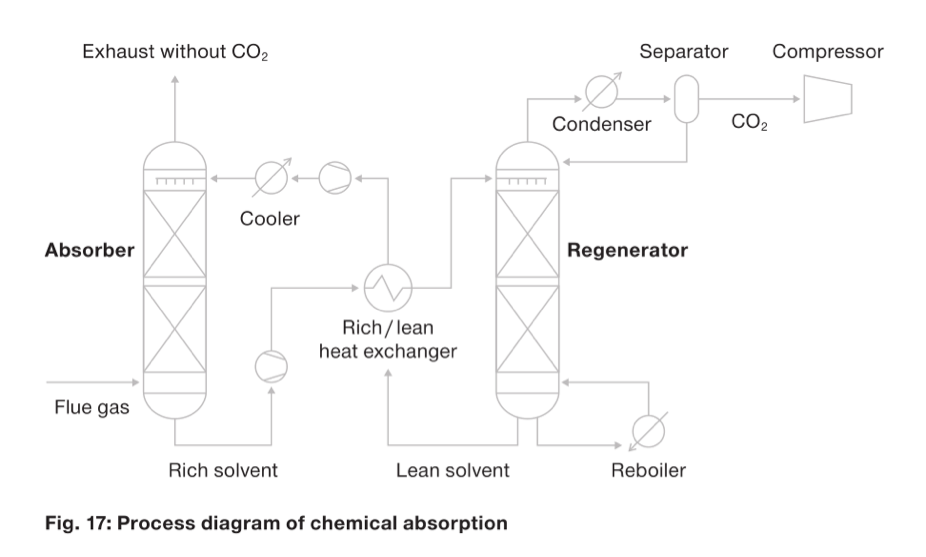

2.胺吸收

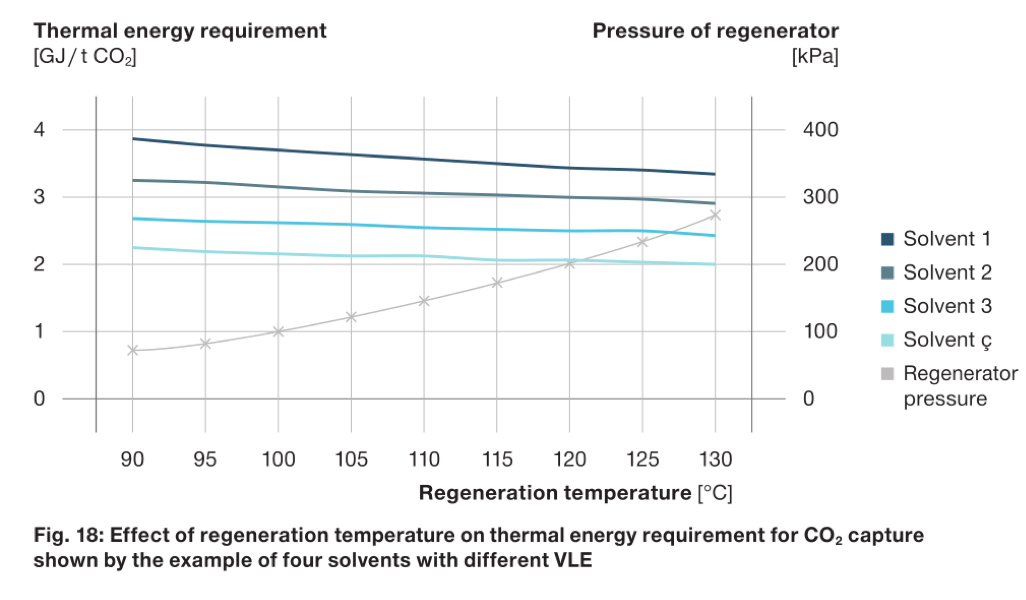

胺吸收适用于CO2浓度低于20%的大多数工业烟气。废气被送至吸收塔,胺溶液(贫溶剂)在吸收塔中吸附CO2,大多数氮气被留在塔顶部,并释放到大气中。富溶剂聚集在塔底,从底部泵送至交换器,并从热贫溶剂吸收热量。富溶剂进入热再生器后在90℃至130℃的温度下释放CO2。每吨CO2化学吸收需要2.5至3.5GJ的热能,这通常由再沸器中的蒸汽提供。

图15 以四种不同汽液平衡溶剂为例说明再生温度对碳捕集热需求的影响 图源/MAN Energy Solutions

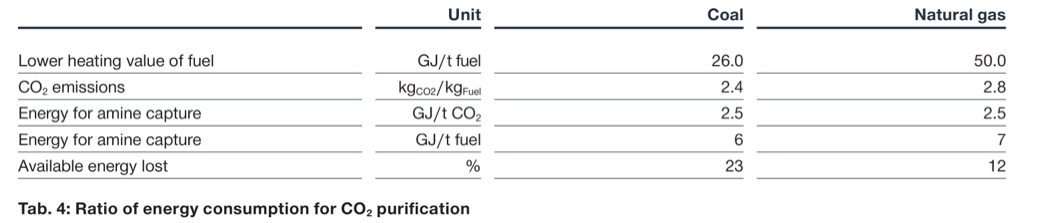

3.CCUS的能源成本

CO2净化的能耗比率与燃料中可用的能量相比更高。当考虑到碳氢化合物燃料的能量含量时,能源提升需求就显得尤为重要。

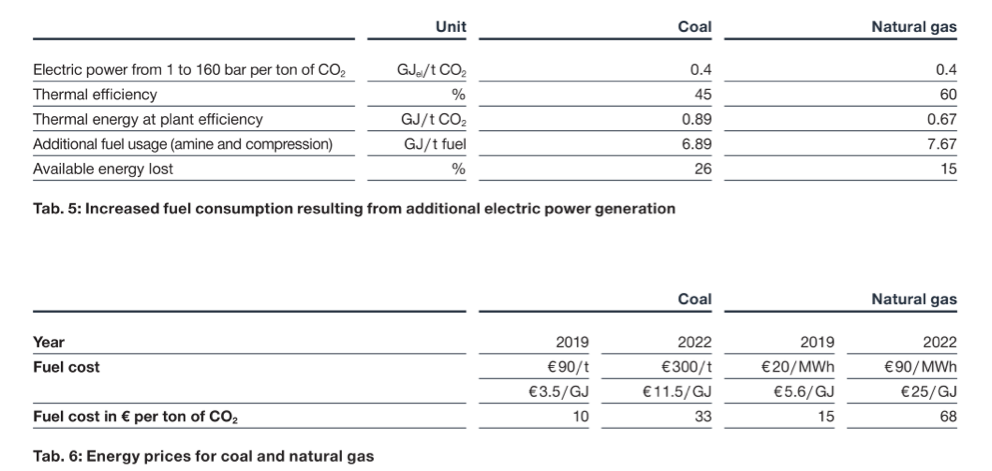

净化后,压缩机将CO2压力升高至140至180bar以便通过管道输送或液化运输。每压缩一吨CO2,这两种方案都需耗费约0.4GJ的电力。电厂须生产这些额外电力,导致增加燃料消耗。

2021年以来,能源价格飙升,而多数先期研究显著低估了成本。能源至关重要,在经济评估中必须谨慎考虑。

图16 CO2净化的能耗比率 图源/MAN Energy Solutions

图17 额外发电造成的燃料消耗增量(上)煤与天然气的能源价格(下) 图源/MAN Energy Solutions

4.压缩服务一体化

最佳的胺再生温度在90℃至120℃之间,这一温度范围用蒸汽发生器取代级间冷却器来回收压缩热。压缩服务一体化是降低燃料消耗和改善湿CO2蒸汽脱水的关键。通过与Aker Carbon Capture合作,MAN Energy Solutions充分发挥了整体齿轮式压缩机的潜力,将压缩服务与再生器和CO2液化循环进行整合。

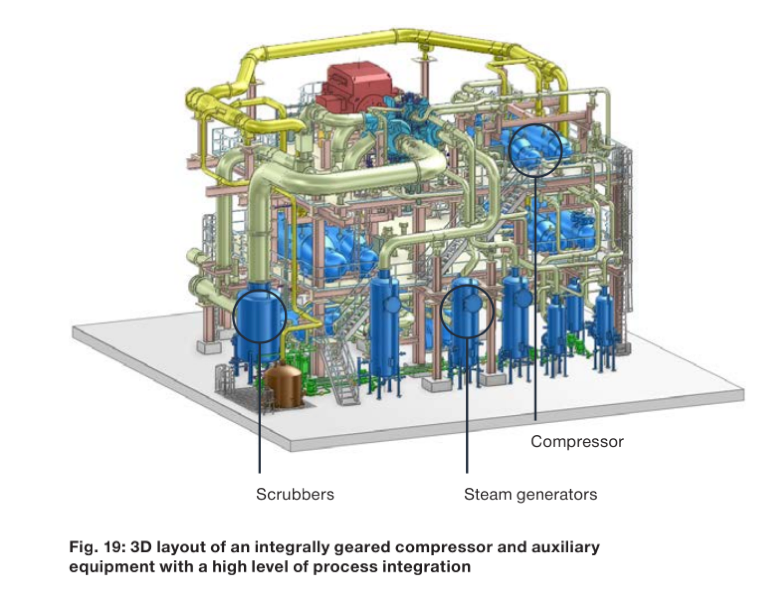

图18 流程高度整合一体化的整体齿轮式压缩机与辅助设备三维布置图 图源/MAN Energy Solutions

工艺优化:

——湿CO2从再生器直接输送至压缩机;

——湿CO2与蒸汽发生器四次换热;

——从每个中冷器下游分离冷凝水;

——在压缩末级的上游干燥CO2;

——液化流程CO2旁路回流;

——每一旁路导叶控制。

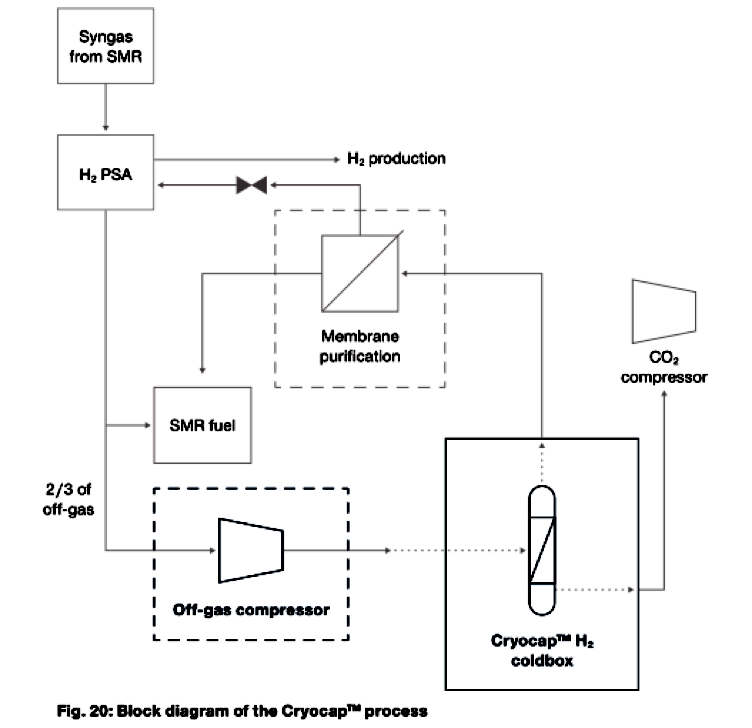

5.膜低温蒸馏

混合净化系统利用多种技术优势来研发经济上更具吸引力的CO2分离方法。Air Liquide公司的Cryocap™氢气解决方案使用低温技术和膜技术来净化蒸汽甲烷重整后变压吸附尾气中的CO2。这一技术能在减少CO2的同时将氢气产量增加近20%,具有多重优势。

该混合技术需要多个独立压缩和扩展服务。MAN Energy Solutions和Air Liquide已将这些服务组合应用于单台整体齿轮式压缩机的独立工艺循环中,从而降低投资成本和能源消耗。

图19 Cryocap™工艺流程图 图源/MAN Energy Solutions

本文:MAN Energy Solutions销售部负责人Peter Klotzsche、商业智能与发展部负责人Christian Rufer

12-21 来源:张恩瑜 船舶技术法规研究中心

08-19 来源:连云港海事

04-03 来源: China PSC

04-12 来源:丁一文 邹 婕 世界海运

08-04 来源: 国际海事研究中心

06-18 来源:连云港海事

03-12 来源:信德海事网

01-18 来源:张云嵩、严青 造船技术与海洋平台

03-21 来源:信德海事网

10-16 来源:林新通 世界海运