TTS多块折叠式舱盖常见故障分析

白亚飞

(中波轮船股份公司)

0 引言

舱盖是船舶重要的甲板机械,它涉及到船舶能否正常运营以及航行的安全。多块折叠式舱盖在杂货船中应用较为广泛。

某公司多条杂货船为了满足装货需求,均采用TTS多块折叠式舱盖。船队中曾经出现严重的舱盖事故:一起是舱盖损坏变形事故,见图1;另一起是舱盖油缸损坏变形事故,见图2。

图1 舱盖损坏变形事故

图2 舱盖油缸损坏变形事故

笔者发现TTS多块折叠式舱盖在日常的实际操作中常常会出现一些小故障,如果这些故障不能及时处理或者找不到故障的原因,就会造成大的事故,给公司造成损失。笔者结合日常对TTS多块折叠式舱盖的维护保养,总结了TTS多块折叠式舱盖的常见故障,分析了原因并提供出解决方法,供参考。

1 结构特点

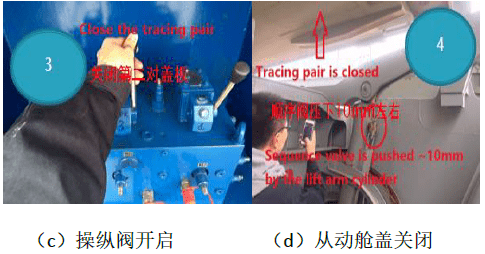

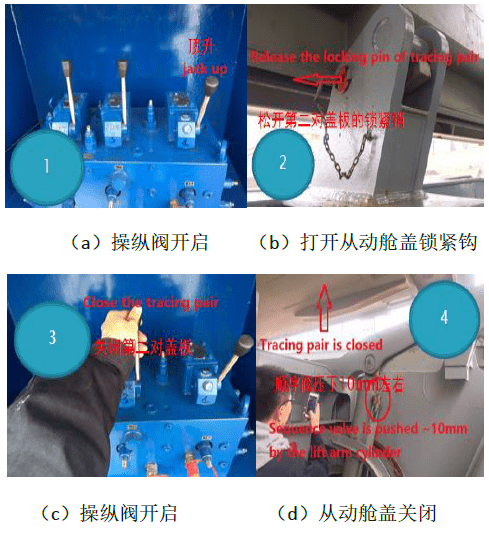

TTS多块折叠式舱盖结构见图3、图4,其工作方式和特点如下:

图3 TTS多块折叠式舱盖结构

图4 TTS多块折叠式舱盖开启结构

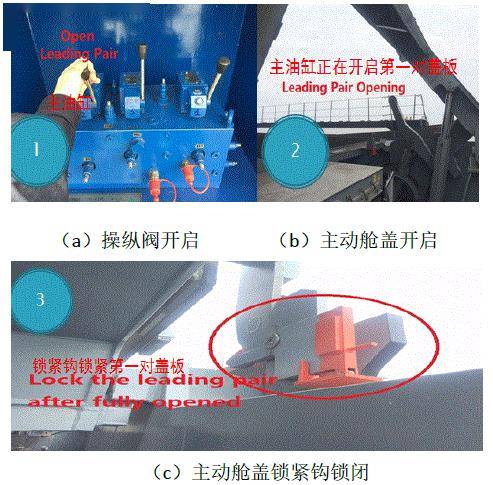

(1)每个控制台有3个操作手柄,一个手柄操作顶升滚轮,一个操作主动盖板,一个操作从动盖板。

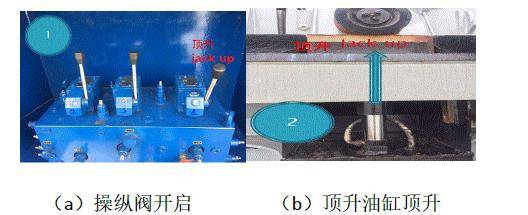

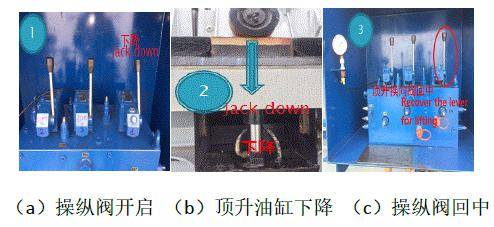

(2)从动盖板使用顶升装置进行升起,使从动盖板上的滚轮到达平导轨位置,该顶升装置位于从动盖板首部,带有两个顶升油缸。操作时油泵同时供油或排油。顶升装置见图5、图6。

图5 顶升装置顶升

图6 顶升装置下降

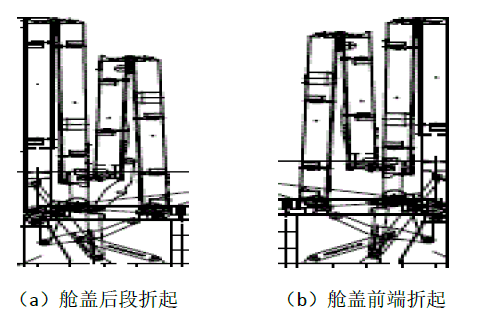

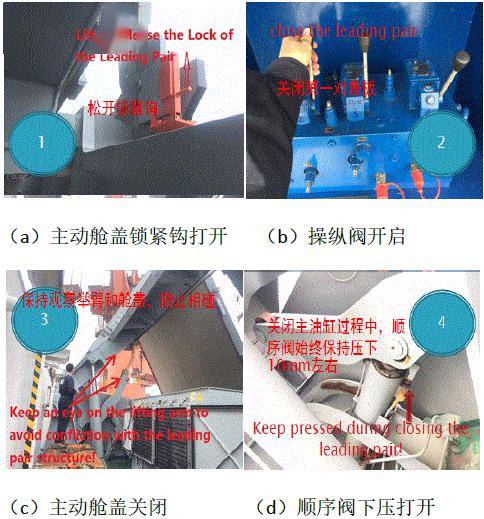

(3)首尾部主动盖板由外置油缸向后端开启,主动盖板开启折叠时,拖着从动盖板沿着轨道移动;主动盖板关闭时,推着从动盖板沿着轨道移动,见图7、图8。

图7 主动舱盖开起

图8 主动舱盖关闭

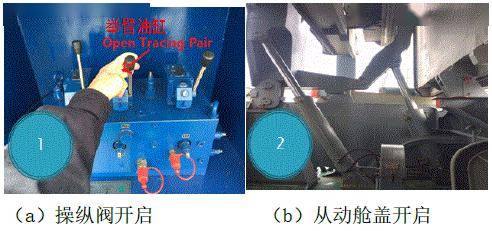

(4)当主动盖板到位并且限位装置起作用后,操作举臂使从动盖板折叠开启。举臂装置见图9、图10。

图9 从动舱盖开起

图10 从动舱盖关闭

2 液压系统工作原理分析

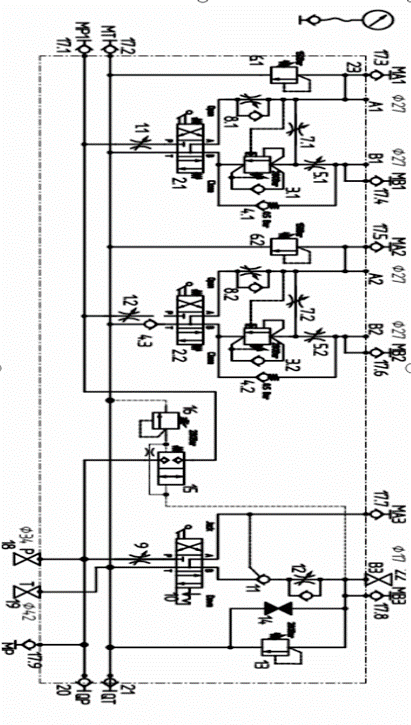

TTS多块折叠式舱盖液压系统工作原理见图11,其图中MP、MP1、MT、MA1、MA2、MA3、MB1、MB2、MB3为压力表接头,QP、QT为应急开关舱接头,P为进油口、T为回油口,A1、A2接通油缸上腔,B1、B2接通油缸下腔,B3接通顶升油缸(单根油管,油缸复位靠舱盖重力)。

图11 TTS多块折叠式舱盖液压系统工作原理

2.1 TTS多块折叠式舱盖顶升油缸动作原理

2.1.1 顶升油缸上升原理

当油泵启动后,液压油从P(18)进油,经过节流阀(9)到达操纵阀左位,再经过液控单向阀(11)、单向节流阀(12)、B3后到达顶升油缸下腔,将从动盖板的滚轮顶起;若滚轮未完全顶起,不可进行开关舱,因为顶升到位后,节流阀(12)有一路油(虚线)与溢流阀(16)和前面的节流孔共同作用导通逻辑阀(15)。

2.1.2 顶升油缸降落原理

关舱作业时,当主臂油缸、举臂油缸关到位后,将顶升油缸操纵阀工作在右位,此时顶升油缸操纵阀的一路油使液控单向阀(11)反向导通,顶升油缸泄油,逻辑阀(15)控制油也泄掉阀关闭,溢流阀(13)阀前压力大于设定压力时该阀打开,作为安全阀用。

2.2 TTS多块折叠式舱盖主臂油缸动作原理

2.2.1 主臂油缸上升原理

当导通逻辑阀(15),液压油经过主油路,经节流阀(1.1)、操纵阀左位、弹簧加载的单向阀(4.1)、B1接口到达油缸下腔,油缸上腔回油经节流阀(8.1)、操纵阀回到油箱。

2.2.2 主臂油缸下降原理

液压油经节流阀(1.1)、操纵阀右位、单向节流阀(8.1)、A1接口到达主臂油缸上腔,油缸的下腔经B2接口、节流阀(5.1)、平衡阀(3.1),其中单向节流阀(8.1)出口的控制油可导通平衡阀(3.1),使油到达操纵阀然后回油箱。

2.3 TTS多块折叠式舱盖举臂油缸动作原理

2.3.1 举臂油缸上升原理

液压油经节流阀(1.2)、操纵阀右位、弹簧加载的单向阀(4.2)到达油缸下腔,其中单向阀(4.2)比平衡阀(3.2)上的单向阀导通压力小;油缸上腔油经A2接口、单向节流阀(8.2)、单向阀(4.3)回油箱,其中溢流阀(6.2)作安全阀。

2.3.2 举臂油缸下降原理

液压油经节流阀(1.2)、操纵阀右位、单向节流阀(8.2)、A2接口到达油缸上腔;油缸下腔的油经B2接口、节流阀(5.2)、平衡阀(3.2)、操纵阀、单向阀(4.3)回到油箱,其中平衡阀(3.2)有保压作用,单向节流阀(8.2)的出口一路控制油将平衡阀(3.2)导通。

3 常见故障实例

3.1 故障实例---液压系统压力正常舱盖无法开启

液压系统总管路压力正常,主动舱盖、从动舱盖却无法开启,分析可知导致舱盖无法开启的原因是分支油路没有导通或者分支油路压力较低,最终导致逻辑阀(15)无法开启,结合液压系统原理图分析导致故障的4种原因:(1)逻辑阀(15)被杂质阻塞导致油液不能通过;(2)溢流阀(16)被杂质阻塞或设定压力过高,逻辑阀(15)内的油无法泄出,其不能导通,舱盖分支油路无油;(3)溢流阀(13)阀芯被杂质卡阻或者设定压力过低,导致逻辑阀(15)号没有控制油,无法使舱盖分支油路导通;(4)节流阀14阀芯被杂质卡住或者是未锁死。

3.2 故障实例---主动舱盖下滑

在主动舱盖板开启后操纵手柄回到中位,主臂千斤顶自动下降导致主动舱盖板下滑,根据千斤顶原理分析可知,千斤顶的活塞上下油腔导通,在舱盖板的重力作用下千斤顶下降,结合液压系统原理图分析,导致主动舱盖板下滑的原因有4种:(1)节流阀(7.1)未旋紧或者阀芯被杂质堵塞。若节流阀(7.1)导致故障可将将阀件拆出清洗后顺时针旋死改阀件;(2)平衡阀(3.1)內泄量过大或者被杂质堵塞。若平衡阀(3.1)导致故障可将该阀拆出清洗或增加阀的导通压力(逆时针旋大),根据管理经验该故障发生较多;(3)油缸磨损出现內泄。若由于油缸磨损导致故障发生可将油缸密封令更换,不过此故障船上人员完成难度大,可报航修寻求岸基支持;(4)单向阀(4.1)被杂质堵塞。若单向阀(4.1)导致故障可将该阀拆出清洗。

3.3 故障实例---从动舱盖下滑

在从动舱盖板开启后操纵手柄回到中位,举臂千斤顶自动下降导致从动盖板下滑,结合上述主动舱盖板下滑原因,可分析导致从动舱盖板下滑的4种原因:(1)节流阀(7.2)未旋紧或者阀芯被杂质堵塞;(2)拆出平衡阀清洗或增加平衡阀的导通压力(逆时针旋大),平衡阀被杂质堵塞是最常见的现象;(3)油缸磨损出现內泄;(4)单向阀(4.2)被杂质堵塞。针对这4种故障的处理方式与主动舱盖下滑的方式相同。

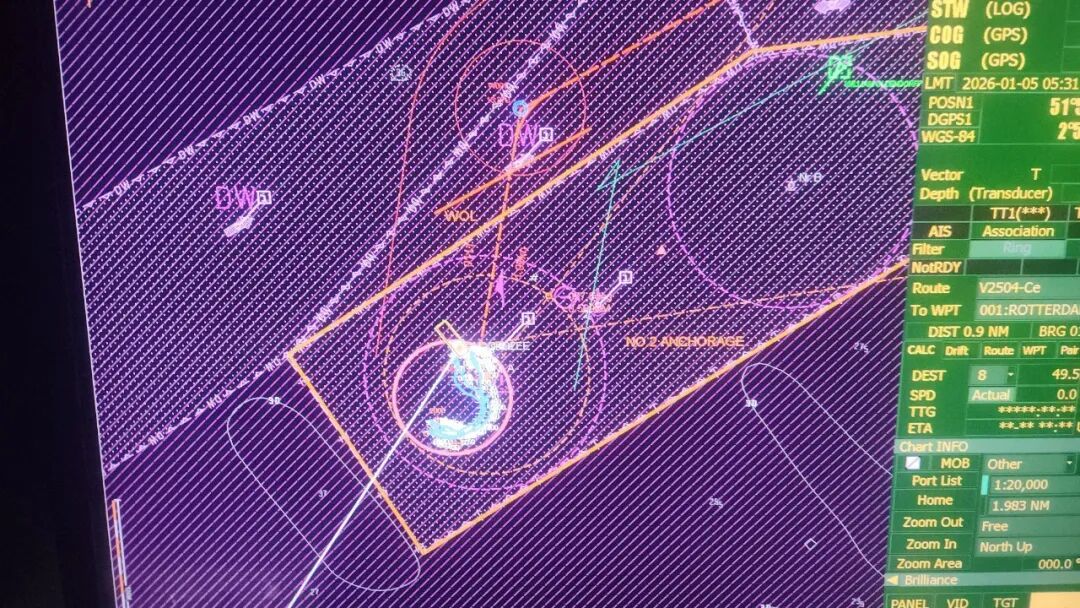

3.4 故障实例---举臂千斤顶油缸上抬

将举臂千斤顶油缸关闭到位操纵阀回中位,油泵运行该油缸自动上抬,见图12。导致该现象的原因是油泵运行油缸上下通相同的油压,然而上下腔面积不同,所以油缸自动上抬。根据液压系统原理及管理经验分析得出导致该故障的2种原因:(1)溢流阀(6.2)被杂质卡阻,其关不死,使系统回油到油缸下腔。若溢流阀(6.2)导致故障发生可将阀拆下清洗;(2)单向阀(4.3)被杂质卡阻。若单向阀(4.3)导致故障可将阀件拆下清洗。

图12 举臂千斤顶油缸上抬

3.5 故障实例---关从动舱盖举臂油缸下降缓慢

在操作人员关闭从动舱盖时发现关闭缓慢,主要是举臂的油缸下降缓慢,根据液压知识原理分析可知液压油的流速影响油缸的开关的速度,因此解决此故障的方式是增加举臂油缸管路内液压油的流速。根据从动舱盖液压原理图分析得出:可通过调节节流阀(8.2)、节流阀(5.2)来调节举臂关闭的速度。具体调节方式可将节流阀(8.2)调到最大,再微调节流阀(5.2)来观察举臂速度是否适中。

3.6 故障实例---开、关舱作业时舱盖异响

在进行舱盖的开启、关闭过程中舱盖发出异响,舱盖滚轮转动活络,滚轮在轨道上的行走一切正常。再次由主管人员和操作人员配合,发现主动舱盖和从动舱盖连接的铰链转动不灵活,铰链受力变大导致发出异响。

根据舱盖的开启原理、折叠方式,在开启主动舱盖时,主动舱盖被折叠,从动舱盖被拖着沿轨道移动,此时连接处的铰链起到了重要作用。当铰链润滑不够、生锈、转动不够灵活,铰链受力增加。如果舱盖的操作人员不注意、野蛮操纵、强制开关舱作用,极其容易导致连接铰链变形损坏舱盖。

在日常维护保养时要按照TTS多块折叠式舱盖的使用手册中的维护保养部分要求进行,定期按照说明要求使用推荐的润滑油脂,通过各个加油嘴对活动部件进行加油润滑,使舱盖的活动部件处于良好状态;若日常的加油活络仍然无法解决连接铰链等活动部件的活络问题,则需要在条件允许的情况下、保证人员安全的前提下进行解体、除锈、加油脂后再组装部件,以保证连接铰链等活动部件的状态良好。

3.7 故障实例---舱盖水密性变差

舱盖的水密性不良,在船舶航行时遇到下雨或甲板上浪容易造成货舱舱盖漏水,进而导致货损。导致货舱舱盖的水密性变差原因有:(1)舱盖的不断使用,使舱盖定位块磨损,导致舱盖密封胶条损坏;(2)舱盖的密封胶条破损或老化。

在日常注意检查舱盖密封胶条、舱盖定位块,如发现异常及时整改。在每航次的备舱时进行水密性测试,确保货舱适合装载。

4 结论

以上的故障是TTS多块折叠式舱盖常见的几种故障;如果与此同时操作人员的经验不足、培训不到位,这些故障就很容易引发事故。其实发生这些故障的最根本原因是管理人员对舱盖的维护、检查、保养不到位,在对TTS多块折叠式舱盖的使用时应注意以下三项:

(1)严格按照TTS多块折叠式舱盖设备说明书中的维护保养程序进行,定期对舱盖液压系统检查,同时对活动部件加注润滑油。定期检查舱盖易损阀件,若发现问题必须立即更换。

(2)操纵人员在进行开、关舱作业时,必须杜绝野蛮操纵,按照正确的操纵步骤操纵,若发现问题,应立即报告主管人员,检查并排除故障。

(3)TTS多块折叠式舱盖使用时存在横倾、纵倾极限,横倾限制±3°、纵倾限制±2°。如果在海况恶劣时备舱、洗舱,要特别注意开、关舱的操作安全。

作者简介:白亚飞,三管轮。