前几篇文章我们陆续介绍了液压油的一些内容,如液压油的性能参数,液压油的选择,液压油的清洁度,以及液压油的测试。我们现在来聊一聊液压系统的常见故障,这些故障发生的可能原因,以及如何解决这些问题的一些建议。

关键词:气蚀,油温高,清洁度,乳化,变质,滤器堵塞,噪音,漏油

1. 液压系统常见问题

液压系统常见问题一般有如下几点:

曝气/油起泡

气蚀

压力不足

油温高

油太脏/清洁度差

油乳化

油变质快

溢流阀、伺服阀失效

过滤器堵塞频繁

零部件生锈或腐蚀

泵有异常噪音

泵及管路漏油

进行故障诊断要从观察液压系统的情况开始,下面的表1对这些情况进行了简单分类:

表1:液压故障分类

1.1 曝气/油起泡

曝气也可以被看作是液压油箱中的泡沫。由于卷入的气泡,油会呈现一种乳状外观。当这些气泡通过泵时它们会破裂并引起噪音,导致震动和不稳定的运转。最后空气还会促使油的氧化并降低其润滑性,这种内破裂(气蚀)会带走泵上的金属并导致局部温度过高,从而导致液压件的磨损。

油起泡可能原因以及解决方法有如下几点:

如果发送系统漏气,则检查密封圈以及管路接头。

油位太低,可能需要补充液压油。

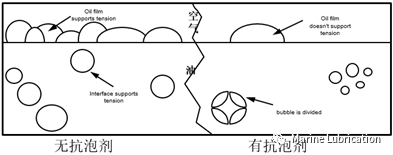

液压油品质有问题,选用的液压油需要有抗泡添加剂配方,如下图1所示

回油管路设计问题,回油管路是否没入油位以下。

不正确的液压油箱设计,由于过小使得油中的空气释放时间不够或者缺少一块隔板,因为入口与滤网靠得过近而吸入空气。可以考虑增大油箱体积。

系统渗漏,系统中的这个部分有渗漏会导致吸入空气。需要检查的区域包括垫圈、泵密封与管道系统中的机械连接。

液压油中抗泡剂的作用是使气泡在油内迅速分解,如下图1所示。

图1:液压油抗泡剂作用示意

1.2 气蚀

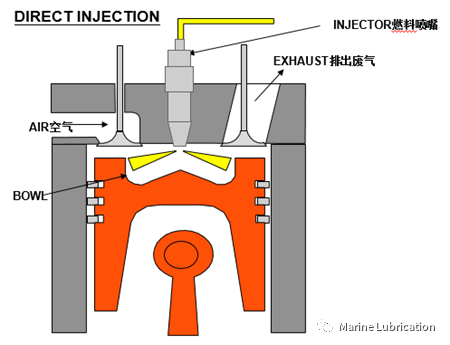

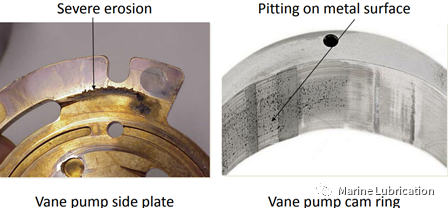

在泵的入口处由于油中气泡的形成而导致气蚀。气泡可能是油里含有空气,或者水,水在高温下会产生蒸汽泡,或者系统内局部的压力差而产生气泡。气泡的内破裂会带走金属并导致局部过热,如下图2所示。

图2:气蚀对泵的影响

液压系统发生气蚀的一些原因:

泵油不足

液压油粘度太高

启动温度太低

泵吸口的位置太高

泵的尺寸不正确

系统内太多弯管

由于泵的抽吸,如果在入口处有一个限制,会增加真空状态。如果真空状态过高,会开始形成蒸汽泡。形成一个受限入口的原因:

抽吸器滤网堵塞: 滤网没有一个像过滤器那样的旁路。当它们被堵塞时,流动会受到限制。

液压油箱通气孔堵塞: 通气孔配有一个过滤器,如果被堵塞它会限制空气流动。这会导致在液压油箱和泵中形成一个真空状态。

受限入口管道: 入口管道可能会过小,有弯曲或者被挤压。如果入口管道有过多的弯曲也会导致节流与气蚀。

油的粘度过高/油过冷: 如果油非常具粘性,泵需要很大的真空吸力才能将它吸入。由于粘性会随着温度的降低而增加,冷的油将会具有相同的效果。

泵高出油位过高: 当泵安装于液压油箱上方时,要吸入油(被称为提升)它必须要抵抗重力的作用。如果由于泵的高度而导致出现气蚀,对液压油箱增压能帮助将油推向泵。

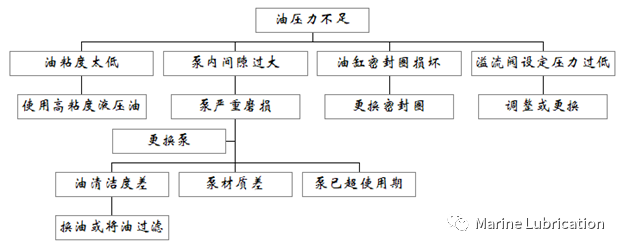

1.3 压力不足

如果液压油压力不足,可以根据下表2进行排查分析,并根据建议进行处理。

表2:液压油压力不足原因及解决方法

1.4 油温高

正常的液压油不应当超过60°C,油温过高会导致:

高温降低了油的粘性

稀油还会更多地渗漏并且会对安全构成威胁

加速油的氧化并且它会导致在构件上堆积成一层内部碳氢化合物薄膜或称为“漆膜”

液压油如果过热,则可能的原因以及解决方法如下:

不适当的油品:油品应当具有适合于系统设计和工作温度范围的粘度,建议根据设备厂商的建议选用合适粘度的液压油

冷却不充分:这可能是由于液压油箱不够大或者冷却器工作不正常

冷却器积垢,定期检查并清洗冷却器

液压泵严重磨损,定期检查,如需要请更换相关液压件或者整个泵

溢流阀压力设定太高,需要根据厂家指导重新进行设定

来自系统液压件的余热,检查来源并考量是否存在冷却问题

系统负荷:当系统被不断地泵送超过其设计极限时

1.5 油太脏/清洁度差

液压油被污染是一个严重的问题。 污垢会阻塞阀门、泵和促动器中的空隙。这会导致运转粘滞和不稳定。它还会产生像砂纸一样迅速磨损泵和电动机,并会降低它们的效率。

图3:脏的油品对液压部件产生的磨损

最为可能的污染物来源为进入到液压油箱中的污垢。 我们需要检查的项目有:

填充滤网就位并起作用。

在液压油箱的开口处有适当的盖子、垫圈和密封。

位于油箱顶部的通气装置需安装一个空气过滤器。

另一个可能的污染物来源为将脏的油输入到系统中。需要检查的项目:

置换的油是否存储在清洁、有记号的封闭容器中?

油是否来自于经过检查的存储器以确保油的清洁?

新油在被输入到系统中时是否经过过滤以符合标准?

污染物的一个可能来源为来自于工作环境的污垢,需要检查促动器上的刮油环与密封圈看它们是否需要更换。

污染物也可能来自于系统本身。查看一下污染物,如果里面有小块的垫圈或金属薄片和刮屑,可能需要更换内部的密封与液压件。还可以怀疑液压件本身是否即将发生故障。

来自于维护保养的污染物,当系统被打开进行修理或维护时有很大的风险会进入污染物 。应当将盖子和抹布盖在管子开口处和敞开的备件上。在维护之后应当冲洗系统部件并且在系统重新工作时,应当检查过滤器是否有堵塞。

在我们结束污染物话题之前先让我们快速地了解一下系统的过滤器和滤网。

如果污染物进入到系统的液压件中,那么滤网与过滤器就没有行使到它们的职责。

滤网检查:在添加油之前应先检查充填输送管滤网。

过滤器检查:它们位于泵的入口处以及系统中的其它地方。需要检查的内容有:

过滤器压力计,如果过滤器塞有一个内部释放开口来绕开过滤器。如果它位于红色区域,则可能绕过过滤器而根本就没有对油进行过滤。

过滤器的完整性,当过滤器上有漏洞时它们同样也是被绕过了。因为完整的过滤器会对流动有一定的阻力,在流经压力计时应当会显示出一些压力下降。过滤器的类型,当安装了错误类型的过滤器时也会出现系统污染的问题。如果一个过滤器滤孔过大则会让那些会污染系统液压件的污染物通过。

1.6 油乳化

系统中的水或其它有害液体会加速侵蚀,会损害系统的密封从而导致渗漏,还会妨碍润滑,使磨损加快。

图4:乳化油

液压油乳化的可能原因有:

系统遭受外来水污染

冷却器密封圈损坏

冷却器内有砂眼

未坚持定期放水

油品抗乳化性不好

那么水是如何进入到系统中的?

热交换器与冷却器渗漏。

来自空气的冷凝水;可以考虑安装干燥剂通气孔,如下图5所示。

来自环境的渗漏;有着不适当的密封,开口的暴露的促动器和液压油箱内的冷凝水。

排除水份;定期从液压油箱的底部排水能够减少水的累积。

图5:有干燥剂的通气孔

油乳化后的除水措施

静置油箱1~3天,让水沉淀

可同时将油温加热至65℃左右,以加速油水分离

定期放去底部游离水

将乳化层油放出并收集好,以作进一步处理

剩下的油可正常使用

乳化油的处理

可用离心分油机脱水,利用水的比重大于油,在高速下水的离心力较大而被甩去,但仍有少量水分不能完全分离

采用真空脱水机脱水,在真空下水比油易于气化,故水分气化后脱离油,可彻底去除油内水分

1.7 油变质太快

如果液压油的品质变质太快,则有如下一些原因:

油品抗氧化能力差

颗粒污染

环境温度高

系统的油温高

在【液压油的测试】中提到,我们需要定期对液压油进行测试,如发现液压油发生变质,则需要检查原因并根据实际情况决定是否要及时更换。

更换新油程序

停机,移去空气滤芯及注油滤芯

用泵抽去油箱内液压油

打开入孔盖并检查密封圈,若损坏则更换

打开底部放泄螺塞,将油箱内残油放净

根据设备商建议用清洗剂清洗油箱并用压缩空气吹干

或用干净的布将油箱擦干净,并用面团沾去内部杂质

装上入孔盖并拧紧螺丝

拧紧放泄螺塞,放入空气滤芯及加油口滤芯

用加油小车将新油通过加油口滤芯注入油箱

1.8 溢流阀、伺服阀失效

液压阀门失效的原因一般是阀芯或阀座损坏,以及阀芯或阀座间变脏。可以加强油品的过滤,使用清洁分散性强的液压油品。

1.9 过滤器堵塞频繁

过滤器频繁堵塞的原因以及解决方法:

液压油杂质或颗粒物含量太高,需要根据油品污染程度对油进行过滤或清洗液压系统并更换油品

油泥太多,清洗系统后换油

水污染,排查水污染源头并清除系统内的水

过滤器过滤尺寸太精细,可以咨询设备厂商的建议选用合适的滤器

液压油的清洁分散性太差,换用清洁分散性好的油品

1.10 零部件生锈或腐蚀

如果液压系统零部件发生生锈或腐蚀,可能的原因以及解决方法有:

水污染严重,排查水污染源头并清除系统内的水

液压油超出使用期限,定期化验并根据化验结果及时更换合适的新油

油品防锈防腐蚀性能差,更换品质好的油品

工作环境有强酸,需要考虑采取适当的防护措施,避免接触到液压系统

1.11 泵有异常噪音

如果液压泵存在异常噪音,可能的原因以及解决方法有:

进油量太小,检查管路及滤器是否阻塞

油里有气泡,检查并消除气泡来源,如果是液压油的问题,则需要更换合适的油品

油粘度太高,根据设备厂商的建议选用合适粘度的油品

过滤器脏或流量小,更换滤器并清洁油品

泵与驱动马达连接轴心存在偏差,需要及时校正

泵存在异常磨损,定期检查,必要时更换相应部件或更换整个泵体

如果泵有划痕或卡死的原因有:

油受严重的颗粒污染

油压过高

使用了劣质液压油

泵或促动器的噪音

什么噪音是不正常的? 能被觉察的噪音是一个问题。噪音意味着设备有着过度磨损以及产生过多的热量。噪音的主要原因是曝气和气蚀。

1.12 泵及管路漏油

油的渗漏涉及到清洁与安全问题,代价也很昂贵;一滴油/秒 = 1,500 升/年

如果泵和管路存在漏油现象,则可能的原因以及解决方法有:

油温高造成密封圈加速老化,提高冷却效率,降低油温

密封圈质量差,更换合适的密封圈

密封圈和液压油存在兼容性问题,则需要根据密封材料选取匹配的液压油

泵压力超过上限,调节或更换溢流阀

油粘度太低,根据设备厂商的推荐使用合适粘度的油品

管路损坏或接头松动,根据检查情况看是否需要更换管路以及紧固接头

管道系统渗漏:避免管道系统渗漏的措施

确保管道系统有适当的支架并且连接紧密。

在可适用的接头处涂上密封剂。

在系统中构建一个冲击负荷保护。

使用高品质兼容性密封。

软管渗漏:避免软管渗漏的措施包括:

确保软管有适当的支架。并以适当的扭矩将连接拧紧。对软管进行保护,避免磨损和纽结。

使用正确的与系统液体相兼容的高品质垫圈、“O”形环以及密封。

2. 结束语

以上我们简单介绍了液压系统的常见故障,这些故障发生的可能原因以及相应的解决方法,希望在大家排查液压系统故障时可以作为参考和借鉴,下表3是对液压系统故障排查的参考表。