最近大家可能听闻甚至亲身经历过一些缸套异常磨损的案例,在有些案例中发现在活塞顶或缸套表面有橙红色沉积物的异常现象,并往往伴有缸套和活塞环异常磨损,甚至发生断环、拉缸。今天我们就围绕某个案例做些分析,希望可以在机务人员分析类似案例时起到抛砖引玉的作用。

关键词:敲缸,红色沉积物,超磨(SSW),燃油组分,气缸残油检测,燃油喷嘴,活塞环磨损率

1.典型案例

某液化船,2016年3月交付,主机型号6S60ME-C8。自2019年12月初开始使用0.5%低硫油,气缸油相应地从 100 碱值切换到40 碱值。

1.1 故障现象

该船2020年1月4日晚在红海中航行,目的地Yanbu,此时海况开始变得恶劣。值班轮机员在机舱巡查中发现主机有异常声响,用听诊器初步判断是No.4缸有敲击声 。当主机转速从 76r/min 降到 62 r/min 时,声音变弱。于是停机更换No.4 号的两个燃油喷嘴,并检查该缸所有运动部件的螺栓,没有发现异常;打开No.4缸的道门,从扫气口检查没有发现断环现象。

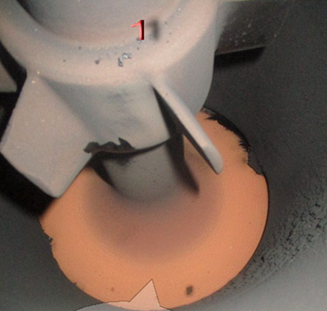

于是1月5日凌晨重新启动主机,在76r/min转速下敲缸声音变得很微弱;但用听诊器还是能听到敲缸的声音。大概 30 小时后船靠港,打开No.4缸的排气阀检查内部情况(见图1)。

图1:排气阀状况

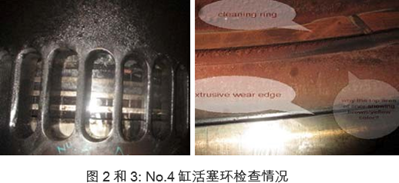

活塞第一、二环表面发黑,气密失效,环表面比较粗糙,可以摸到细小颗粒和磨痕(见图2和3)。

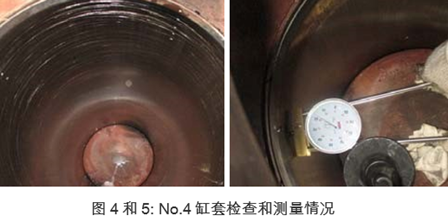

另发现缸套上部第一道环上死点附近有异常磨损“台阶”,可以初步判断敲缸是由气缸超磨引起的;经测量后发现磨损量为3mm。按照柴油机厂商推荐的缸套磨损极限为0.6-0.8%D(D为缸套直径),600mm缸径极限值是3.6-4.8mm,可见缸套磨损量为3mm已接近极限(见图4和5)。在图1、3、4中,在排气阀、活塞环槽、缸套壁以及活塞顶部有异常的“红色沉积物”。同时检查了所有其他气缸和活塞环均正常。

1.2 临时措施

考虑到需要继续航行,采取临时应对措施如下:

a.在缸套上人工加工出绗磨纹,增加边界润滑;

b.No.4缸更换新的排气阀;

c.将所有缸的气缸油注油率从 0.9g/kwh 上调到 1.1g/kwh,No.4缸注油率单独调到 1.5g/kwh。开机后发现敲缸仍然存在,在 76 r/min时比较明显;

d.轮机部和大副以及船长沟通后,做了纵倾调整,将纵倾2.5m调整到 0.5m,改变主机负载状态,敲缸声逐渐变弱,有时消失。

1.3 问题提出

No.4 缸短期出现的气缸"超磨"(SSW - Sudden Severe Wear)现象,是什么原因呢?是否由于长期的润滑不当造成的?还是低硫油质量问题而加速了缸套和活塞环的磨损?

2.原因查找

No.4 缸上次检修是2019 年 8 月,吊缸时未发现异常。从润滑油产品选择、气缸油注油率匹配以及气缸内部检查观察润滑油分布情况,包括注油定时核对等一系列检查后,基本可以排除润滑不当的因素。

除此之外,结合其他一些案例发现,缸套超磨现象是很多因素相互促成的,并不是某些单一因素,如某种燃油在某些机型、某些工况下发生的机率可能会比其他组合发生的几率大。

由于大部分案例是在2020年前后使用低硫油开始发生,所以我们把分析方向放在“新型低硫油”这个环节上,并结合船上操作来做些分析和解释。

2.1关于“红色沉积物”

有些案例中报告有红色沉淀物,在某个案例中从活塞顶部收集了“红色碎屑”样品,发现其中很大一部分残留物具有磁性,这可能意味着磨料磨损或拉缸产生的铁磨损颗粒(图6)。

图6:VISWA实验室/红色沉淀物吸附在磁铁上

从残留物的元素分析中,我们注意到铁、钙、钠和硅的含量很高。钙主要来自气缸油(主要是残留碱值太高,但也有可能是燃油里混入了废润滑油,燃烧后形成的碳酸钙是磨料的一种);高含量的硅可能源自进气或是油柜底部搅上来的高含量cat fines(海况恶劣或处理不当时),钙和硅都是导致磨损的磨料。而高的钠含量可能来自取样过程中海水蒸发留下的盐分或是冷却水中的添加剂,正常情况下燃油中的钠几乎可以忽略不计,除非存在异常组分。红色沉积物主要是超磨高温下产生的二阶氧化铁成分。

从燃油质量、异常组分、燃油助燃剂,以及(个别)气缸燃烧技术状态等综合因数,来推断红色沉积物是一种高温下引起的“极度超磨”结果,这在以往的船舶机务管理中实为“罕见”。在【CCAI与燃烧特性 下】一文中介绍过,新型燃油中一些特殊组分如CLO/HDA等在特定条件下,会直接导致燃烧异常和气缸超磨的发生。

2.2源头

由于大部分案例都是在2020年前后开始使用低硫燃油后发生的,我们需要注意在切换到低硫油后船上哪些状况发生了变化?燃油的质量、粘度、cat fines含量是否发生变化?燃油中是否存在不正常的组分?燃油喷射温度/粘度和压力是否得当?分油机设置是否匹配?船上燃油处理流程?润滑是否得当?等等。

【关于燃油参数的探讨】中我们介绍过,需要按照最新标准来考量燃油的各项指标,各类组分的含量以及对燃烧产生的潜在影响。如新型低硫油里的一些特殊组分在特定的条件下,会直接导致燃烧异常和气缸超磨的发生。

燃油供应商需要提供足够的资料来证明燃油的各项参数是否满足标准(2017版ISO8217标准),并且在报告中将各项参数测试结果数据化,以作为在船管理和使用燃油的参考依据。

2.3 保养维护是否得当

必要时的吊缸和活塞环更换,缸套和活塞环的磨损量是否控制在合理范围内,这个可以靠吊缸时的测量,以及平时定期在船上进行气缸残油的检测来实现。

缸套和活塞环的磨损率取决于很多因素,燃油的种类和质量,气缸油选择以及注油率是否得当,cat fines含量高低,发动机工况等等。

备件型号以及质量的考量,根据不同的工况选用合适的备件至关重要,建议咨询主机厂家对于各类备件的要求。

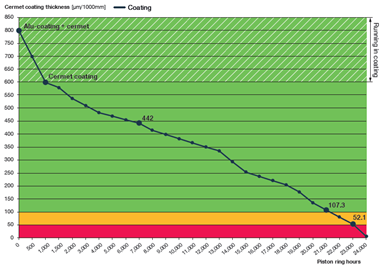

下面我们就拿陶瓷环举例来判断活塞环是否需要更换。

图7:MAN685通函中关于陶瓷环更换时间的推算

依据MAN685服务通函

●如果陶瓷环镀层厚度超过100微米则没有问题

●如果镀层厚度在50-100微米之间,需要计划下一次的吊缸周期

●如果镀层厚度在20-50微米,则建议尽早更换,如果磨损率比较大的话,那20微米到失效可能只有不到1000小时。

●如果活塞环在计划吊缸前就发生磨损超限的话,很容易发生窜气从而引发一些列问题,所以推断活塞环是否可以坚持到下一次吊缸很重要,需要根据前几次的测量数据来计算活塞环的磨损率(微米/千小时),然后根据磨损率来反推活塞环镀层磨到20微米时还可以用多少小时,看是否能坚持到下次吊缸。

吊缸时对缸套测量磨损率后,根据著名的“浴盆”磨损曲线和气缸残油中的铁含量水平来评估下一次吊缸计划,确保安全运行的养护间隔。

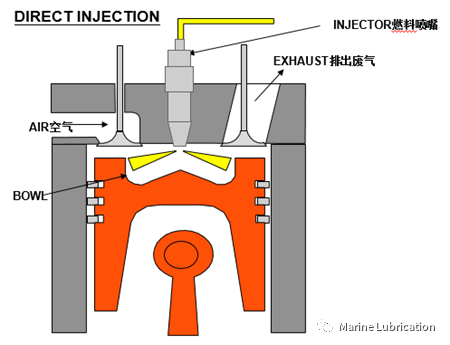

另外,在低硫油组分复杂多样性的状态下,除缸套和活塞的技术状态需要严格控制外,喷油嘴的养护尤为关键。根据MAN681服务通函,一般情况下燃油喷嘴的养护周期为8000小时(燃气机/双燃料机为4000小时),通函中提到,这个周期是根据燃油的质量来定,也就是说如果燃油质量不好的话,需要根据情况来缩短养护周期,建议找专业厂来检查喷嘴磨损/雾化情况。由于新型燃油中的某些组分(生物燃油、苯酚、cat fines等)可能会增加喷嘴的磨损,所以需要特别注意。

3检测手段

3.1燃油质量测试

一旦怀疑燃油质量有问题,应及时联系主机厂商以及燃油/滑油供应商以寻求潜在的解决方案,避免故障严重化。同时做好取样留存的工作,然后送到专业实验室,对某些重点项目进行测试,如GCMS (Gas Chromatographymass Spectrometry - 气相色谱法/质谱法联用),TSP (Total Sediment Potential) 潜在总沉淀物/热氧化测试和TSA (Total Sediment Accelerated) 加速总沉淀物/化学氧化测试等。后续我们会对燃油测试做详细的介绍和讲解。

3.2气缸残油检测

使用新型低硫燃油时,在船上实时监控气缸残油的各项指标就显得尤为重要,特别是残留碱值和铁含量的变化趋势。

如果残油取样规范,样本具有代表性,铁含量和不同缸径的缸套磨损率是有一定比例关系的。关于气缸残油在船检测的内容比较多,会在后续文章中做详细介绍,这里就不赘述了。

4管理改进措施

4.1 燃油加装与质量控制

加油前需要知道燃油的种类、特性和数量。混装比例不大于1:9。如果无法保证,协调采购部门变更订单数量或事前送实验室做兼容性测试。如果有条件,将船上现存燃油样本提前48小时送到加油港,和需要加装的燃油做混兑测试,以确保燃油的混装安全。

如果不具备这个条件,则需要在船上进行混合前的兼容性测试(简易的在船测试ASTM D4740,也称SPOT测试),然后送岸基实验室做全面的检测ISO10307-2流程A和流程B。燃油取样保留应严格按照有关规定,包括测试记录和报告,以防万一发生问题后为索赔事宜提供必要的法律依据。常规燃油检测各项指标时,须增加一些特别测试项目。

适当的选用燃油添加剂:推荐使用大舱清净分散和保持燃油稳定性的产品,或增加燃油润滑性的产品。

另外要求供应商提供产品的粘温性曲线图。

4.2 在船使用控制

尽量避免混油,做到先装先用;掌控好不同批次燃油之间的差异,有效进行不同燃油的切换。及时调整控制进机温度。

根据各油品重置分离比重环,减少分离量,加强对催化颗粒物的净化分离;如出现较多油泥时,可考虑两台分油机并联运行减少日用柜与沉淀柜之间的循环量,防止的燃油分子“聚合”作用进一步发生。

密切注意燃油系统滤器前后压力差,及时清洗燃油滤器;观察滤器上的脏物情况。一旦发现异常送样做固体检测分析。

确保燃油进机前的cat fines含量降低到15ppm以下,最好是个位数。分油机操作至关重要,在保证安全的前提下,尽量提高分油温度(90-95摄氏度,甚至更高),并降低分油流量,在条件允许的情况下采用两台分油机并联操作以降低分油流量,研究表明降低50%的流量可以提高分油效率75%。在【关于燃油参数的探讨】一文中介绍到一个案例,即使加到的燃油cat fines满足8217要求,但如果处理不当,在进机前的含量没有有效降低甚至可能升高,从而导致“超磨”的结果。因为除了新加燃油中的cat fines,沉淀在系统中的高含量cat fines也可能被低硫油“洗”出来。

在进出ECA区域时燃油切换对油头的影响,有时会发现0.1%的燃油粘度不够或润滑性不足,一旦再换回0.5%的低硫油,很容易发生超磨现象。对于0.1%,如果粘度太低而冷却效果不好,导致粘度低喷油器容易磨损,卡滞或是关闭不严密,滴油,喷嘴积碳,雾化效果不好等故障。

需要注意的是油头技术状态对不同类型燃油的容忍度是不一样的,所以在进行燃油切换时很容易发生故障,需要密切关注。

4.3 设备养护

充分利用在船的气缸残油检测仪器,及时发现异常磨损,把磨损在初始阶段就控制住。如果船上不具备气缸残油检测仪器,那就需要在燃油切换初期缩短扫气口检查间隔期,严防气缸超磨情况发生。

利用靠泊时间有序的做好设备养护,尤其是对喷油器的维修保养工作。

吊缸时,应注意缸套和活塞环的磨损量,有没有超极限,须评估是否能维持到下一个检修周期;如不能坚持一个检修间隔的,要坚持更新部件。具体要求参考柴油机厂商公布的技术通函。

采购合格的备件。品质不良备件也是造成气缸超磨的主要原因之一。

4.4 气缸油管理

选用合适的气缸油产品和注油率,主机厂的推荐和要求满足了市面上大部分气缸油产品,各家的气缸油产品还是千差万别,可以和滑油供应商咨询具体的润滑方案。

航行中,做好气缸残油的日常监控测试,缸套和活塞环在出现超磨前一定会有异常磨损的先兆。船舶日常管理中持续监控气缸残油残留碱值和铁含量的变化趋势,及时发现异常现象,可以在故障出现前及时采取一些补救措施,杜绝气缸超磨事态发生。如果船上备件不足而发生超磨现象,那就麻烦大了。

现在先进的轮机集中监控系统中有缸壁温度监控,密切注意缸壁温度的微量变化,不要等到单缸扫气温度报警就为时已晚了,此时窜气可能已经发生,导致超磨,缸套也就危险了。

如发现气缸内部油污过多或者活塞头/活塞环部位比较脏(黑色软质油泥,而不是白色硬质沉淀物),可以考虑稍稍加大气缸油注油率或换用高碱值气缸油数日;待情况改善后,即可切换到原先的注油率或原本应对低硫油的气缸油产品上。这种做法适用于大部分的传统性质气缸油,这些气缸油的清洁性能往往和碱值成比例,而新型的气缸油在保证了足够的碱值基础上增强了清洁性能,但没有增加碱值。这部分会在后续的文章中做进一步阐述。

目前有滑油公司可以提供相关产品,切记不要贪图单价便宜而购买了还是老旧配方、性能很一般的产品,对发动机的短期影响可能肉眼无法辨别(残油分析可能会发现一些端倪),但长远来看是得不偿失的。

MAN的服务通函671里也介绍到,在使用0.5%低硫油时,先从40碱值气缸油开始测试(因为不是每种气缸油都一样),如果发现第一道活塞环间(1st Ring Land)的沉积物太多可以考虑增加注油率或更换稍高碱值的气缸油,如果发现活塞环表面磨损不正常需要考虑增加注油率到1.2g/kwh,并考量活塞环的整体状况,具体细节可以咨询主机厂以及滑油供应商。

4.5 船岸保障机制

船岸管理需要加强沟通,建立有效的燃、润油使用跟踪机制。并做好船员相关知识的培训,因为在一线的船员是维护机器和船舶安全最重要的力量。

5结束语

对潜在的新型低硫油问题要有充分的认识和准备。首先要在加油前了解燃油市场,低硫油供应网点,供应商的供应能力和资质,以及燃油品质和兼容性的基本信息。一旦发现异常,需要知道采取哪些措施来补救,并把预防和补救方案落实到船员操作指南中,必要时邀请相关供应商或权威机构进行相关培训。

特别是在当前疫情的影响下,船员兄弟们超时服役身心俱疲,让他们额外做很多技术难度比较大的工作时就会有点力不从心、捉襟见肘,所以这时就需要岸上的机务人员多费神,船、岸通力合作,各供应商和设备商也必定会全力配合,防患于未然,让我们一起顺利渡过难关。甚至可以在业内组织针对低硫油的交流会,通过燃油、润滑油专业业务的学习和经验分享,达到共同提高认知和管理技能,超越世界船舶专业管理先进水平。