水是万物之源,华夏文明对水的评价非常高,如“上善若水,水善利万物而不争”等名句传颂千年。然而水对于机器的润滑来说却未必是好事,就像低速柴油机系统油水含量超标的问题。如果大家平时比较关注油样化验报告的话,一定会发现系统油水含量问题的比例还是比较高。而且发现在船上做了一些处理后,问题也没得到太大的改善。如何判断系统油里的水含量多少?多高的水含量对主机会产生影响?会产生什么样的影响?哪种水含量测试方法最有效?以及如何解决水含量高这个“难题”?我们今天就围绕这些话题做一些分析和探讨,希望对机务管理起到一些借鉴作用。

关键词:限值,结合水,碱值,油膜,磨损,气蚀,氢脆,测试方法,除水

1. 水的“分类”

润滑油中的水按和油相处的状态一般可以分为“结合水”(bound water),乳化水(emulsified water)以及游离水(free water)。

图1:不同类型的水

结合水(bound water)或称为溶解水

· “清澈”外观 (外观如图1中的左图)

· 溶解在油里,含量多少根据基础油,添加剂以及温度而定

乳化水(emulsified water)

· “乳状”外观(外观如图1中的右图)

· 自由水受到剪切等作用,变成较小的相对稳定的水滴悬浮在油中

游离水(free water)

· 油水分离,形成不同的状态层(外观如图1中的中图)

· 当油里溶解的水已达到饱和状态,随着水含量的增加(或温度降低)会导致水滴聚结并析出

一般实验室报告里的水含量是总水含量:结合水(溶解水)+未结合水(乳化水+游离水)

当报告里水含量超标时,首先我们需要查找水污染的来源,而不是简单的直接进行换油。一来治标不治本,二来造成不必要的浪费。

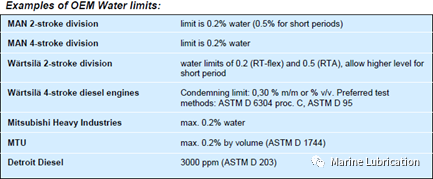

2. 系统油水含量的上限

不同机型对于水含量的限值是有区别的,可以参考各主机厂的服务通函,如WinGD的RT-138。总结如下表1:

表1:发动机对水含量的限值要求

这个限值可以结合对碱值的限值一起看,如对于RTA机型来说,水含量限值相对比较宽松,为0.5%;而碱值限值为30,区别于其他机型的要求,如12、15或者是新油的200%。这样看来好像水含量和碱值之间有一定的联系,我们在后面会做相应的介绍和解释。

3. 水对机器的影响

游离水和“结合水”对润滑效率、发动机可靠性以及对发动机部件磨损有何影响?基于多年经验来看,游离水对润滑效率、发动机可靠性等产生重大影响。但是结合水影响却比较小甚至几乎没有影响。

水对润滑产生很多不良影响有:

· 降低润滑膜的强度/厚度,降低润滑油的承载能力、加速磨损

· 与水接触的金属磨损颗粒可作为催化剂,加速油品的氧化

· 加速某些添加剂的消耗

· 促进金属氧化物的形成(锈蚀)

· 促进颗粒物的聚集或沉淀,形成油泥

· 如果发生乳化,则在部件上产生凝胶层

· 滋生细菌的风险(特别是停航时),导致过滤器堵塞,难闻的气味以及酸值增加

· 触发气蚀或氢脆

3.1影响油膜的厚度

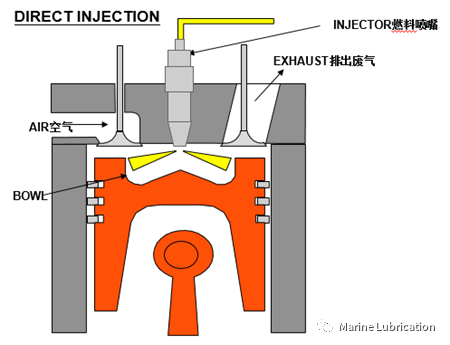

正常情况下润滑油的粘度随着压力的增加而增加(EHD - ElastoHydroDynamic 弹性流体润滑效应),如下图2。此效应在高压下产生一层油膜,以保持金属接触表面分开,以减少磨损。但如果有水存在,这一效应就无法很好的实现。

图2:弹性流体润滑机理

在系统油化验报告中,我们通过铅(lead)的含量来判断轴瓦的磨损程度,如果铅含量在0-4ppm的话则属于正常现象;5-10ppm的话需要检查滤器以及曲轴箱,看是否有磨损颗粒存在,并在适当的时候检查轴瓦的情况;如果大于10ppm的话,除了检查滤器以及曲轴箱,看是否有磨损颗粒存在外,建议尽快检查轴瓦的情况。

3.2 锈蚀

润滑油中的水会腐蚀铁的表面,形成氧化铁。水与油中的酸结合可加快金属的腐蚀速度,并且铁锈颗粒会加速磨损和腐蚀的程度。

3.3 气蚀(cavitation)

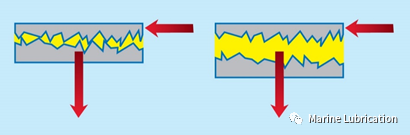

如水进入油膜中的低压区域,如油泵的吸油区或发动机轴承的进油区域(预压部分)。在高压下空气从水中逸出,形成临时气泡,气泡在高压区域爆裂,而空气在金属表面爆裂会损坏金属,如下图3所示。

图3:气蚀机理以及造成的损坏

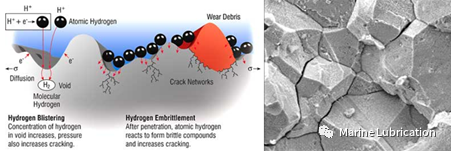

3.4 氢脆(hydrogen embrittlement)

氢的来源可以是水,也可以是电解和腐蚀。有证据表明,毛细作用力将水吸引到微观疲劳裂纹上,一旦与裂缝中的自由金属接触,水在高压以及催化作用下就会分解并释放出原子氢。这导致金属裂纹进一步的扩展和断裂, 最终导致金属剥落,如下图4所示。

图4:氢脆机理以及造成的损坏

4. 影响水含量的因素

油在很大程度上是非极性的,而水是极性的。将它们混合在一起一般会分层。但是润滑油中通常含有添加剂,这些添加剂使得润滑油更具有极性。而且添加剂的极性通常是润滑油功能的关键,它们有助于分散污染物,包括灰尘、烟灰、燃油和水。

高碱值船用发动机润滑油里的添加剂含量比较高,因此比其他种类的润滑油更容易吸收水。船用发动机润滑油通常包含基于钙(或其他金属)的清洁剂以及分散剂。这些清洁剂和分散剂的性质有助于保持发动机清洁,但也会将水分散在油里形成“结合水”。一旦油吸水达到饱和,额外的水可能会发生乳化或分层,这称为“乳化水”和“游离水”。船上的分油机能够去除“游离水”,但难以去除“结合水”。

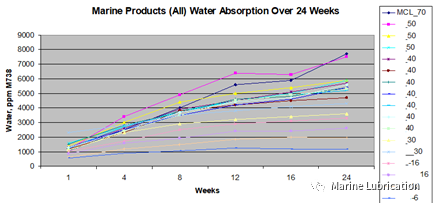

对于不同碱值油品的吸水性,我们做了一项特别的研究,将十几种碱值从6到70不等的船用柴机油和两杯水密封在一起(如下图5所示),每四周对每个油品的水含量进行分析,一直到24周研究结束。

图5:吸水性实验

我们发现,碱值越高的油品,越容易吸水,如下图6所示。对于碱值为6的某种系统油来说,含水量变化不是很大;而对于70碱值的气缸油以及一些50碱值的中速机油来说,水含量从第一周的1,000ppm (0.1%)上升到接近8,000ppm (0.8%),并且大部分水是“结合水”。

图6:不同碱值的油品吸水性结果

一般新的系统油碱值在5-10之间,根据上述的研究可以发现,碱值为12的油品在静置24周后水含量也就0.2%,不会超过主机厂的限值。并且在实际操作中,由于系统油一直在被循环、加热、分离,所以水含量远低于0.2%。

但如果系统油被过量的气缸残油污染(通过密封不良的填料函等因素),导致系统油碱值随着时间的推移逐步升高,我们在一些报告中甚至发现有些系统油的碱值已经接近40。如果船上分离工作做得不彻底的话,那么根据上述研究,40碱值油品的水含量很容易就会超过0.5%,也就是超过了主机厂的限值要求。之前有船东问,既然水含量跟碱值有关系,那为什么不调整报警值,以减少黄色和红色的报告。虽说大部分超标的水是“结合水”,对发动机影响不是特别大,但不排除随着油里添加剂的变化而变化,部分“结合水”变成游离水,对发动机的影响就非常大了。这也就是为什么水的限值是绝对值,而不是随着碱值变化的相对值,以严格控制系统油里水的含量。

我们从上万个样本中发现水含量和碱值有一定的关联(如下图7所示),一方面证实了上述的研究结果,另一方面也说明了一旦碱值高而产生“结合水”,利用分油机进行分离就没那么有效。所以控制系统油的碱值水平显得非常重要,另一方面也要控制水污染的源头,是燃烧室窜气太多,冷凝水太多,分油机设置/操作不当,还是哪里发生了渗漏,只有解决了源头,才能更好地控制系统油里的水含量。在某些案例中甚至发现分油机后的水含量居然比分油机前还高,这时就需要考量分油机的设置和操作是否得当了。

图7:碱值和含水量的关系

5. 测试水含量的方法

水污染会以不同的形式影响润滑油特性和发动机组件。了解使用哪种测试方法来检测水含量,对于确定污染的原因和评估其严重性很重要。由于篇幅有限,仅介绍以下几种典型的水测试方法。

· 未结合水(游离水和乳化水)测试方法:热板测试Hot Plate Test或船用测试仪器(通过氢化钙反应原理)

· 总的水含量测试方法:红外光谱测试(IR Test)或卡尔费休(KF test)ASTM D6304C

· 结合水:用总水含量减去未结合水含水量

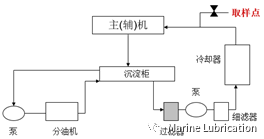

首先我们来看样品的取样点(如图8所示),一般都是在进发动机前进行取样,这样更能反应船上分水效果如何。当然我们也可以在分油机前后或者在滤器前后取样来判断水分离的效果。当然确保取样瓶的清洁性非常重要。

图8:取样点

测量船用柴机油中的水含量有多种方法,从简单的热板测试(Hot Plate Test)到复杂的卡尔费休(KF test)测试。由于船用柴机油中的添加剂含量较高,往往需要一些特殊的考虑。每个方法在准确性和成本方面具有不同的优势和缺点。下面我们对每种方法做些简单的介绍。

5.1 热板测试Hot Plate Test或称为Crackle Test

热板测试是最便宜,最简单的测试方法。将一滴油滴在130摄氏度的热板上,观察水蒸发时形成的气泡数量。如下图9所示,一些小气泡可能表示0.05%到0.10%的水含量。出现更多更大的气泡表示0.10%至0.20%的水含量。噼啪作响表示水含量超过 0.20%。

图9:不同水含量在热板测试时的表现

船用发动机油为该测试增加了一些复杂性,由于这些产品的粘度较高,以及“结合水”的普遍存在,在水含量比较低时可能无法像其他类型的润滑油那样观察到气泡。这种方法主要是对乳化水和游离水有效。

5.2 船用测试仪 (一般测试大于0.02%的水含量)

测试原理是把油样和试剂(氢化钙)按剂量加入到容器中,立即盖上容器并进行摇晃。油里的水和氢化钙反应生成氢气,然后根据氢气的压力大小来换算成水含量,反应在仪器的屏幕上。

图10:常见的船用水分测试仪

有些因素会影响测试仪的准确度:

· 仪器没有得到很好的校验

· 容器拧紧的程度决定了压力大小(一般在仪器上有相应的刻度来指示拧紧的位置)

· 容器可能发生泄漏

· 氢化钙可能过期,或是已经受潮,从而影响反应

· 压力容器可能未得到充分的摇动,从而试剂和油样得不到充分的反应

· 氢化钙不会与“结合水”反应

除了校验因素以外,其他因素都会导致测得的水含量低于实际的水含量。

优点是成本比较低,可以让船员判断是否存在严重问题,例如油中含有大量的游离水。

缺点就是不能测试“结合水”,并且测试精度不是很好,可以容易分辨0.3%和1.0%的水含量,但是无法准确判断是0.2%还是0.3%。

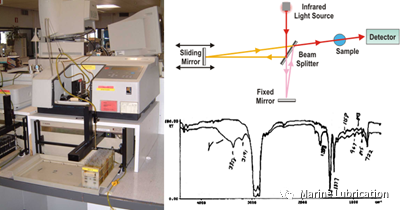

5.3 红外光谱测试 (IR Test)

红外光谱是一种快速且成本相对较低的测试方法。IR可以自动测试油样的其他一些参数,如氧化度和烟灰含量等。测试原理是在某个特定的波段(3500-3150cm-1),水含量高低与对照基准线的吸光度多少成正比(需要用新油做基准)。

图11:红外光谱测试法

通过红外测量水含量确实有几个挑战:(1)需要先有新油来确定基线,(2)测定油中水的摩尔吸收率,以及(3)需要考虑参考油中存在的水。

而从测试油谱中减去基准油谱,产生的差异谱可能无法充分反映发动机里油品的变化(如油品发生了老化)。另外如果基准油包含大量水,则可能不被计入样本中。通常船用新机油中含有约0.05%的水,而且更高TBN的机油会包含更多的水。另一个潜在限制是IR可能无法准确测量所有游离水的存在,测量值可能低于KF结果,一般低0.1%左右。

5.4 Karl Fischer Test (ASTM D6304C)

Karl Fischer被认为是测量船用柴机油中水含量的标准实验室方法。

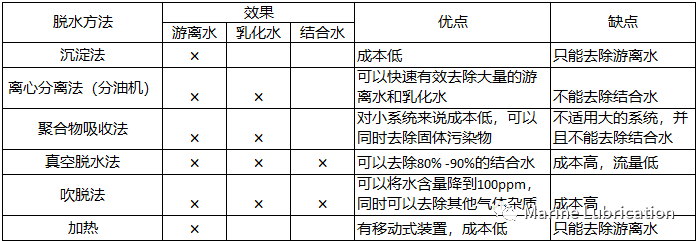

船上最常见的方法不外乎加热沉淀,加上分油机分离,但我们从上表2的除水方法可以看出,这些方法的缺点是不能有效去除“结合水”。

对于控制水含量的一些建议:

· 沉淀柜加温、定期排水,有条件可以接旁路用分油机分离

· 分油机前加热到95摄氏度甚至更高温度进行分离(温度低于90度几乎没有作用)

· 水污染严重时(高于0.5%),需要将分离流量尽可能降低,至少降低25%以上

· 控制系统油的碱值水平,需要考量填料函的密封性,以及管理好气缸残油(不建议收集后加入系统油)。有时气缸油注油率太大也会有影响。

· 如果船处于停航状态,需要将主机系统油打循环,并定期分离

7. 结束语

随着维护和润滑油使用成本的上升,了解系统油水污染的程度和影响将有助于控制总体运营成本,避免不必要的换油造成的浪费以及减少设备磨损带来的损失。

水污染会以多种方式影响润滑油特性和发动机部件。知道使用哪种测试方法检测水对于评估严重程度和确定原因很重要。

有效控制系统油的碱值并及时有效的利用船上设备进行分离,可以确保水含量低于主机厂要求的限值要求。