在【低硫燃油那些事】中我们介绍了船用燃油的提炼过程,新型燃油中可能的原料/组分,调和燃油的类型以及燃油混合的顺序。为今天我们就低硫燃油出现的新变化,对其适应的标准和一些重要参数指标来做些分析和探讨。

关键词:ISO8217,CIMAC,CCAI,cat fines,漆膜,钒

1. 行业标准

在讨论低硫燃油的参数前,我们首先来了解下行业标准。目前船用燃油可遵循的标准是“ ISO8217(2017版)” (国标是GB 17411-2015)和“ PAS(ISO/PAS 23263)”,以及一些行业的推荐性指南,如 “Joint Industry Guidance”、“CIMAC稳定性和兼容性指南”和柴油机制造商的“低硫油使用指南”等。所有的文件都指向低硫油需要参照ISO8217标准,但发现在某些案例中,标准很难满足实际使用的需求。

在某些新型低硫油引起柴油机缸套超磨的案例中,绝大多数低硫燃油的油样常规检测都能满足2017版ISO8217 标准表1或表2中的各个项目限值,但在使用中仍然发现其无法满足定性标准,即所谓的“not fit for use”。为此CIMAC反复强调燃油在船管理和正确操作的重要性。

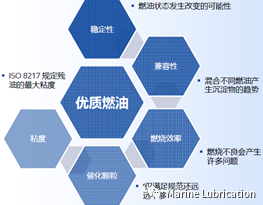

2. 优质燃油的定义

图1:优质燃油需要哪些元素

船东对燃油的要求就是“fit for use”。但这个简单的要求就目前的燃油市场行情来看貌似有点“奢侈”。

在【低硫燃油那些事】中介绍了三种类型的调和油,他们是:石蜡基/链烷烃类(paraffinic),芳烃类(aromatic)以及和混合类(hybrid)。其中芳烃类(aromatic)的燃油有更好的兼容性,但燃烧性较差;石蜡基/链烷烃类(paraffinic)的燃油的兼容性较差,但是燃烧性更好,如何在兼容性和燃烧性中取得平衡非常重要。并且石蜡基/链烷烃类燃油具有更高的蜡含量,蜡分子在燃油中多种多样,熔化温度也不同,温度控制不好很容易形成蜡结晶,给操作造成很大的困难。

由此可见调和油不仅仅是简单的原料物理混合,需要一定的技术含量才能生产出合规并能满足使用“fit for use”的燃油。

3. ISO8217(2017版)

3.1关于“化学废料”和“添加剂物质”要求的更新

2010版在有些地方还在被广泛使用,但这里还是建议大家使用2017版,特别是文字部分内容需要参照8217E的条款。

在ISO8217(2010版)的5.5条款中提到 “燃油不得包含任何添加剂物质或化学废料:

(一)危害船舶安全或者对机器性能产生不利影响的,或

(二)对人员有害的,或

(三)整体上造成额外的空气污染

在ISO8217(2010版)5.5条款中,没有对化学废料给出明确的定义,也没有标准的或建议的测试方法,以及造成负面影响时的限值建议。实验室建议了一些额外的测试方法,如傅立叶变换红外光谱(FTIR)以及气相色谱-质谱分析法(GCMS)来辨别这些外来物质。然而不同实验室采取的内部测试方法不一样,造成同样的样本可能出现不同的测试结果。由于大多数当地的实验室没有能力检测这些物质,因此配备这些设备的实验室现在需要相当长的等待时间才能获得结果。

对比ISO8217(2010版),由于缺乏指定的测试方法和限值,所以没有直接的解决办法。所以在2017版中针对条款5做了修改和简化。现在,2017版第5.1条款中的一般要求允许某些等级的燃油的FAME(脂肪酸甲酯)含量最高为7.0%(v/v体积比例)。对比2010版第5.4条款中对“最低”(或微量)水平的一般限制。2017版5.2条款已简化为不包括“任何浓度导致根据条款1不可接受使用燃料的原料……”

尽管2017版明确指出,船东不能仅仅因为存在这些物质而拒绝使用燃料,但因为没有提供具体的限值而无法解决根本问题,所以很难被接受。

3.2 低硫油的非石油组分

除了在【低硫燃油那些事】中提到的HDA,LCO和CLO外,还可能存在其他一些非石油物质,如生物柴油,化学废料以及可能会使用到的燃油助燃剂等。

●生物柴油

FAME含量不宜超过7%(B7)。因为生物柴油长期储存的稳定性是个问题,CIMAC不建议在船存储超过6个月。长期存储会增加燃油系统的腐蚀风险,以及和某些过滤和密封材料的兼容性问题。某些生物柴油易吸水,增加了滋生微生物可能性,并且避免FAME和某些含有铜铅锡锌的设备接触,因为这些金属会造成生物柴油的氧化,形成沉淀物。

●化学废料

特别是苯酚、多环结构化学物等(这些物质的燃烧不是太好)。从一些案例来看,化学废料的含量多少跟发动机的工况有一定的关系,同样一批燃油,有些船没有问题,而另外一些船就会发生问题,目前还没有一个非常清晰的模式。如之前文章所说,需要供应商提供燃油的组分信息,船上做好取样、送样化验的工作,并及时在船上采取相应措施。万一发生状况,可以有针对性的做一些特殊的分析。

美洲航线需要特别注意页岩油的组分中含有苯酚超量的可能性,它是页岩油炼化流程中的一种产物。

●燃油助燃添加剂

因担心低硫油组分引起燃烧特性的改变,导致其在低硫油中存在的可能性。这些燃油助燃剂的效果如何,对低硫油的燃烧会有什么样的作用和影响,需要跟添加剂供应商进行咨询。另外有些类型的助燃剂会含有铁基或锰基等金属元素,这些元素可能会影响燃烧形成的产物。

4. 燃油各项参数

4.1 Viscosity 粘度

●对喷入主机前粘度的把控很重要,否则可能造成燃烧异常,积碳,油泵等问题。粘度小的燃油相对比较容易分离杂质,但是在分油机后、进主机前,原本应悬浮在燃油中的催化颗粒物发生沉降,容易卡住机械偶件。所以在进主机前进行充分分离就非常重要。

●粘温特性:由于新型低硫油的组分发生了不少的变化,所以传统的粘温特性就不一定适用目前有些新型低硫燃油。一般来说燃油供应商都应该提供产品的粘温曲线图,为船员在船上操作时如何正确控制温度提供参考,以避免不必要的故障发生。但就目前行情来看,大部分的燃油供应商,特别是分销商无法提供相关的资料,造成船上很多困惑。如果是合约供应,可以在合同中要求供应商在燃油供应时提供相关资料。产业指南中也提到这个问题,但不是强制标准,而是最佳实践推荐。

图2:燃油粘温曲线图

4.2 Cold Flow Properties 低温流动特性

由于市场残渣型调和低硫油需求爆涨,蜡基馏分油组分大大增加。对其在管理上需掌握浊点CP (cloud point), 倾点PP (pour point), 冷滤点 CFPP (cold filter plugging point)的概念。燃油存储温度比PP高10℃,处理过程中温度比CFPP至少高1℃。油舱加温还须考虑环境和海水温度。在气缸燃烧不充分的状态下,是“漆膜”产生的主要原因之一。一旦漆膜产生,润滑油就很难在缸壁上形成连续有效的油膜,直接影响到气缸润滑效果。

4.3 Stability 稳定性和Compatibility 兼容性

稳定性先要满足ISO8217里total sediment总沉淀物的要求。船上燃油使用顺序遵循first in,first out先进先出的原则,避免长时间存储。如果怀疑会出现分层现象,可以利用打循环的方式让燃油混合均匀。需要考虑密度和粘度的差异性。一旦有分层迹象,需要考虑燃油里的含硫量也会分布不均,容易超标。

●稳定性和兼容性含义不一样,尽管都是表现为“沥青质聚合并析出,从而形成大量油泥”,它是一个“不可逆过程”。甚至燃油出现“分层”现象。

●稳定性主要指燃油自身的状态,特别是调和油。

兼容性主要指不同燃油混装后沥青质是否稳定。

沥青质不易燃烧,导致后燃时间长,冒黑烟,容易形成漆膜和积碳,增加磨损。

一旦”稳定性和兼容性“出现问题,柴油机的燃油系统和燃烧都会发生“惨不忍睹”的状态;而且燃油出现“分层”现象,导致使用过程中燃油硫含量超标,船舶面临被滞留的风险。

4.4 Acid Number 酸值

一般燃油中的石油酸不会造成太大影响,有时会出现炼化过程中产生的微量强酸。但燃油中不应该有无机酸,即使含量比较低也会产生腐蚀。ISO8217中对酸值有限值,但限值在某种程度上不能说明什么,有时没到限值也不能保证使用没有问题,主要取决于酸的成分。

4.5 Flash Point 闪点

限值为60摄氏度(闭口测试方法),主要出于安全考虑。有时在油箱顶部也会形成易燃的蒸气,当接触到过热物体时(如摩擦的金属表面)容易发生爆燃,需要注意。

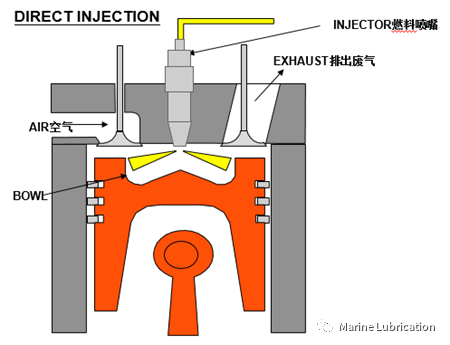

4.6 Combustion Properties 燃烧特性

CCAI(Calculated Carbon Aromaticity Index碳芳香指数计算值)是用来评价残渣燃油的发火性能的一个计算值。CCAI对滞燃期,燃烧效率,燃烧温度都有直接影响。在中我们认识了燃油中不同的组分,有助于我们分析燃油的燃烧特性。

如果燃烧状况异常,如燃烧延迟、火焰长度过长等,这些状况会破坏缸壁上的油膜。特别是当活塞环密封不良或缸套接近磨损临界点时,容易发生窜气,在缸套表明形成积碳或是漆膜现象,漆膜一旦形成,就很难形成有效的润滑油膜。特别是燃烧产物与漆膜形成的粘滞性沉积物聚集在环槽里,在高温作用下烧结变硬,进而引发活塞环失效、拉缸等一系列故障。

有时我们会发现即使 CCAI 满足低于 870 的要求,但是实际上燃烧状况还是区别于传统燃油的燃烧。后续会针对CCAI和燃烧特性做专题分析。

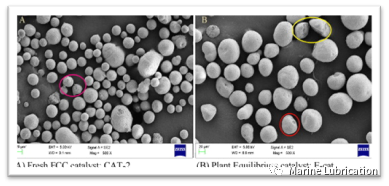

4.7 Cat fines 催化颗粒物

Cat fines是个老话题,ISO8217(2017版)中“铝+硅”含量要求不得大于60ppm。其颗粒的粗细不但会引起油泵柱塞卡死还能造成油头喷孔呈“倒喇叭”磨损状态。原先悬浮在燃油中cat fines,它在低粘度的低硫油中很容易沉降;但如果燃油里水含量比较高的话,会使得cat fines分散悬浮在燃油里,不容易沉降,对分油机的分离要求就比较高。所以定期从油柜底部排水以及控制分油温度和流量非常重要。

有机构统计得出现在新型低硫油的cat fines会比之前的高硫渣油含量高,原因之一是在炼厂脱硫过程中会有cat fines残留在燃油中,并且颗粒趋于微小化,研究表明目前大部分的cat fines直径都小于10微米,给传统的分离方式造成很大的挑战。而且主机前的精细滤器非常关键。

这里需要注意的是,ISO8217要求不超过60ppm,不意味着使用低于60ppm的燃油就没有问题。在某案例中发现,初始燃油中cat fines含量为47ppm,沉淀后在进分油机前的含量为30ppm,然而在分油机后变为33ppm,通过日用柜后,在进机前的cat fines含量居然到达了47ppm时,最终造成了主机发生了严重的拉缸故障。

过滤测试表明,对无机沉淀物如cat fines,通过正确的分离可以得到有效的降低。首先要确保燃油在进机前的cat fines含量要降低到15ppm以下(个位数最好)以保证主机安全。分油机操作至关重要,在保证安全的前提下,尽量提高分油温度。目前发现船上对分离净化处理还是有很多可以改善的地方,包括各油柜之间如何分配使用,分油机如何操作(温度设置和流量控制)等。具体如何有效分离cat fines,可以咨询分油机厂家,主机厂和燃油供应商。

图3:统计表明大部分的cat fines颗粒大小都在10微米以下

4.8 Ash 灰分

灰分主要来源于金属元素以及盐类、灰尘、铁锈以及燃油中的添加剂等。灰分对油泵、油嘴、泵、阀门以及控制元件等部位有磨损。过度超标的灰分是造成气缸和活塞环磨损的重要原因之一,灰分中的各种金属化合物有可能造成燃烧室部件的高温腐蚀(热腐蚀)。如果主机日耗20吨燃油,灰分0.1%的话,相当加入了20公斤的磨料。

4.9 Vanadium 钒的含量

钒是船用燃油里非常常见的元素,但很容易被忽视。如果钒含量超标则容易发生如下潜在状况:

钒的复合氧化物会降低金属的熔点,对排气阀等部件产生热腐蚀的作用。

燃烧产生的钒/钠金属氧化物和其他物质混合并进一步发生反应,在透平以及排气阀的表面形成沉积物,造成透平和排气阀失效。

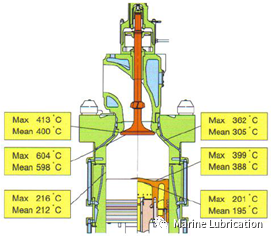

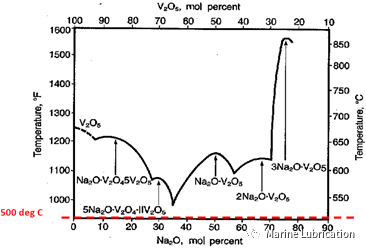

钒的氧化物在550摄氏度或更低时产生,所以控制温度对控制沉积物的形成和热腐蚀很重要,然而在排气阀底部的温度一般会超过600摄氏度(图5)。当钒含量超过150PPM并且钠含量是钒含量的20%至40%时,就容易引发热腐蚀问题(图6),所以遇到这种燃油需要考虑降低负荷来控制排气温度。

图4:燃烧室各个部件的典型温度

图5:两种元素的比例和金属熔点之间的关系

5. 结束语

了解ISO8217(2017)和行业标准,燃油的各项参数的含义和相应的处理措施。

在加油前了解燃油的种类、特性和数量。尽量避免混油,特别是粘度和密度差异较大的燃油,做到先装先用;掌控好不同批次燃油之间的差异,有效进行不同燃油的切换。及时调整进机温度。

如果避免不了混装,则比例不大于1:9,并且注意混合的顺序,协调采购部门变更订单数量或事前送实验室做兼容性测试。要求供应商提供产品的类型和主要组分和粘温曲线图。

制定船上库存混合的步骤和方法,混合前的兼容性测试。燃油取样保留应严格按照有关规定,包括测试记录和报告,以防万一发生问题后为索赔事宜提供必要的法律依据。

适当的选用燃油添加剂,推荐使用大舱清净分散和保持燃油稳定性的产品,或增加燃油润滑性的产品。

后续会对燃油的各项测试做进一步的讲解。