近日,由马士基·麦克-凯尼·穆勒零碳航运中心(MMMCZS)牵头,联合马士基(Maersk)、Everllence(原MAN Energy Solutions)、Deltamarin、Eltronic FuelTech等国际领先企业开发的全球首个3500TEU氨燃料集装箱支线船的完整概念设计方案正式公布,并获得ABS与劳氏船级社(LR)联合颁发的“原则性批准”(Approval in Principle)。

此次发布的氨燃料集装箱船方案面向“早期可部署”的市场需求,设计重点在于实现安全性与商业实用性的平衡。

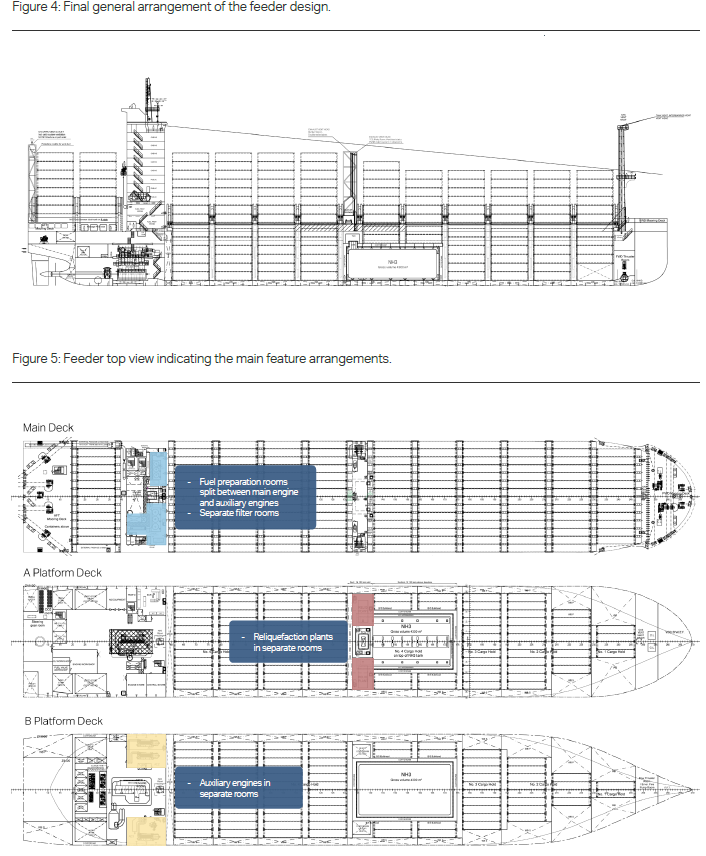

据介绍,该船总长211.9米,型宽35.2米,设计吃水11.4米,舱位为3374TEU(其中400个冷藏箱),搭载MAN ES 60缸径氨燃料双燃料主机和三台1935千瓦的辅助机组,并设有4300立方米的氨储罐。

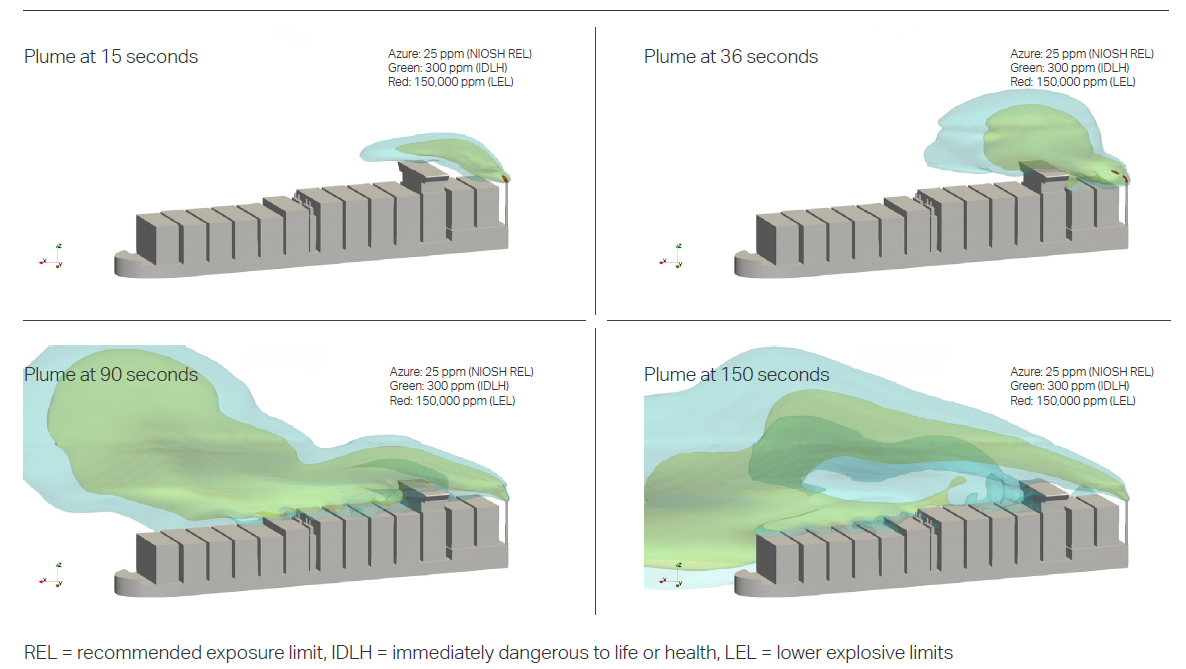

设计在维持货载能力的同时,有效应对了氨燃料低能量密度带来的空间需求挑战。整个船舶布局围绕“远离居住区”的原则,将燃料准备间、储罐、再液化系统等高风险设备集中布置于舯中部,生活区与驾驶楼则设于船艉上部并封闭气密处理,使其具备作为“安全避难所”的功能。此外,该船在通风系统、泄压路径、毒气疏散及泄漏检测等方面进行细致布局与CFD仿真,确保泄漏情况下气体远离人员活动区,最大程度保障船员安全。

以安全为核心,推动氨燃料船舶走向实际建造

面对氨燃料在毒性、腐蚀性、可燃性等方面带来的复杂挑战,项目团队采用了业界最严谨的多层次风险控制手段,包括危害识别(HAZID)、操作性分析(HAZOP)与定量风险评估(QRA)等,系统梳理了船上各类风险源并进行了针对性削减。据报告统计,初步识别的142项潜在风险中,24项为“极端风险”、77项为“高风险”,在采取设计优化与防护控制后,极端风险被完全消除,高风险也被压缩至可控水平(ALARP)。例如,燃料准备间采取分区设计,并设置远程可控滤清单元和双阀隔离,减少人工暴露;氨储罐则采用IMO Type A型棱柱罐体,配备全封闭次级围护系统,在节省空间的同时提升安全性。此外,配置两套独立再液化装置、冗余泄压系统、水幕喷淋与氨液集中排放系统,确保即使发生泄漏也能迅速控制风险并避免事故扩大。

###需要哪些技术安全屏障才能确保船舶对船员足够安全?

1)氨空间分离

2)如果发生泄漏,氨蒸汽出口的安全距离

3)物理障碍

4)排水系统

5)水幕和氨释放管理系统(ARMS)

本次设计还充分考虑了现实氨燃料基础设施尚不完善的情况,例如加注方式采用中舱布置,便于对接常规20,000立方米级手持气体船,加注区域设置“气密通道”与泄漏收集托盘,并配置智能报警、氨气探头与高液位传感系统。船体布置上,桥楼及生活区配备独立通风系统、过滤装置与压力调节设施,即使在泄漏或火灾情况下,也能形成正压保护环境,保障船员操作与撤离安全。

在系统安全验证方面,该设计还构建了多种对比情景,包括全氨动力、氨+电池混合、以及传统燃油系统等。结果显示,在采用气密舱室和优化布置后,全氨动力船的风险水平已基本控制在IMO设定的目标安全线以下,具有良好的可工程化性,特别是针对工程师、轮机员等接触频率较高岗位,风险也已降至“可接受”区间,展现出氨燃料船舶在技术和安全层面的成熟度。

作为全球首个完成全船方案、风险评估与船级社认证的氨燃料集装箱船设计,本项目将成为行业标准制定的重要参考,并为后续船东投资决策、船厂工程设计、监管机构规则制定提供范本。MMMCZCS表示,该设计不仅是一次技术工程突破,更是推进氨燃料从试验走向商业化应用的关键一步。接下来,中心将继续在船员培训、港口配套、操作规范与人因工程等方面开展深入研究,助力全球航运脱碳进程。