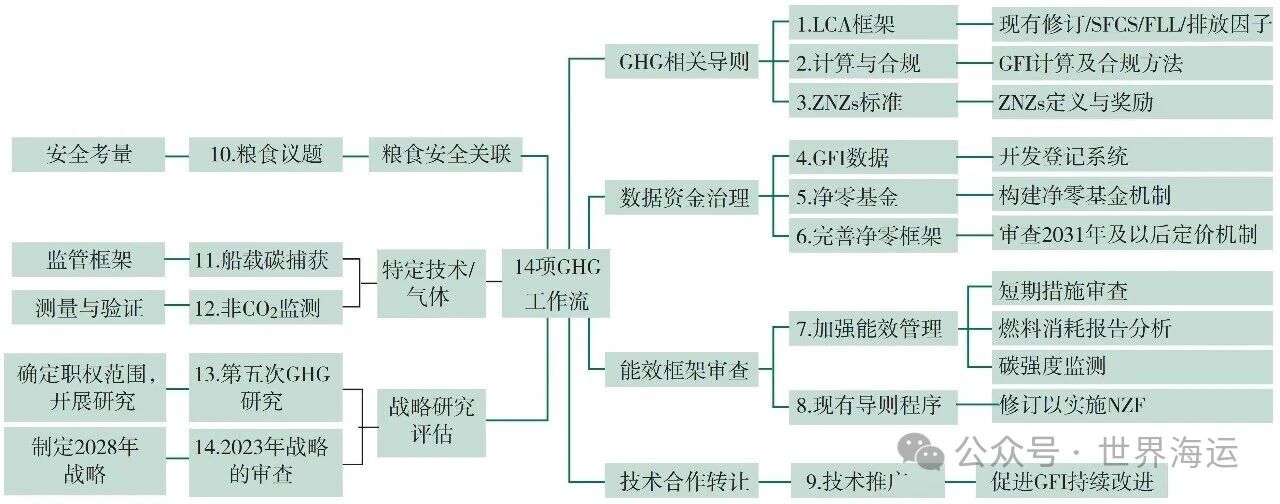

一 摘要

本文通过对一起船舶主机高压油泵柱塞卡死而导致的机电故障案例进行分析,从高压油泵的工作原理入手,介绍高压油泵卡死的常见故障原因及处理方法,为预防类似船舶机电故障险情提供预防建议。

二 案例基本情况

2024年7月1日,某成品油船在大鹏湾水域航行过程中,主机3、5、6号缸高压油泵发生突发性卡死,导致主机停车、船舶漂航。险情发生后,船长紧急通知水手长打开失控灯、加强船头瞭望,并将主机故障情况报告指挥中心。指挥中心接报后,立即做好交通组织和航行安全信息播发,并通知检查人员登轮检查,协助排查故障原因。按照《交通运输部关于开展预防船舶机电设备故障专项行动的通知》要求,盐田海事局接报后第一时间安排安检人员登轮检查。经检查,此次主机高压油泵卡死的直接原因为高压油泵柱塞磨损而导致的卡阻,间接原因为船员换油操作不当和燃油品质较低而造成高压油泵柱塞磨损,具有较强的典型意义。本案例的故障零件照片如下:

图1:损坏的高压油泵柱塞

三 案例讨论分析

1公约/法规原文

1.SOLAS 74 第II-1章/第26条 通则7:

应有便于对主推进装置和辅机,包括锅炉和压力容器,进行清洁、检查和维护保养的措施。

2.MARPOL 73/78 附则VI/第三章/第18条/3.1.3.1:

3.供给本附则适用的船舶并用于船上燃烧的燃油应符合下列要求:

·1 除第3.2段规定之外;

·1.3 燃油不应包含下列任何附加的物质或化学废物;

·1.3.1 危害船舶安全或对机械性能有不利影响。

2故障排查分析

安检人员登轮时,该船舶已抢修完毕并恢复动力,但故障原因尚未找出。为查明故障原因,安检人员向船员了解情况。据描述,该轮航行至大鹏湾水域,计划前往大鹏湾3号锚地抛锚,驾驶台通知机舱重油换轻油,机舱值班人员遂完全关闭重油加温蒸汽阀,待重油温度降至90摄氏度时,值班人员把燃油转换阀从重油转至轻油位置,主机切换低硫重油至0#柴油,船舶航行至离大鹏湾3号锚地2海里处开始减速机动航行,随后主机3、5、6号缸高压油泵卡死在零位,排烟温度偏差超过设定值导致主机停车。

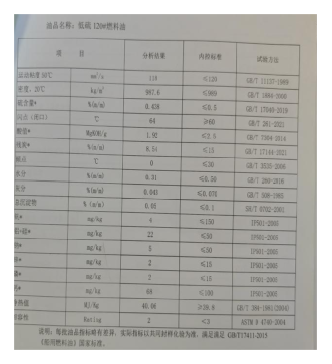

经初步判断,此次主机故障可能是换油操作不当而导致的。安检人员随即检查了燃油供油单元燃油转换阀、蒸汽调节阀、主机高压油泵柱塞、燃油质量和换油记录等。经查,燃油供油单元燃油转换阀为手动调节三通阀,现场确认不存在换油不到位情况;蒸汽调节阀原先为PID调节阀,控制系统损坏后改为手动调节,没发现异常情况(图2)。

图2:蒸汽调节阀与换油三通阀

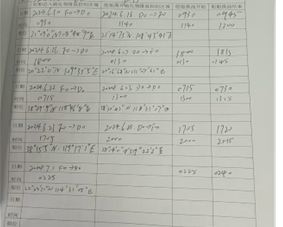

但在拆解高压油泵时发现,高压油泵柱塞发现局部磨损严重,存在明显损坏(图1)。为进一步查明关键零件损坏的原因,检查人员又对燃油质量和换油记录进行了核查。检查重油日用柜内的油品质量,发现油品中有重质颗粒(图3)。

图3:主机重油参数

另外,由于船上缺少轻重油换油程序,从换油记录发现主机从重油转换到柴油用时过少,同时询问船员得知,在日常重油转换到柴油操作中,都是完全关闭蒸汽阀,可见如此操作降温过快,不满足正常每分钟2摄氏度的降温速度要求(图4)。

图4:换油记录

综上分析,本案例导致高压油泵柱塞表面磨损卡阻的原因,主要是燃油质量造成,从燃油质量报告来看低硫120#燃油中的铝、硅以及钙含量偏高,同时分油机的分油质量下降,并且在换油的过程中过快关闭蒸汽加热阀导致温度变化较快,破坏了高压油泵和柱塞之间的润滑油膜发生干摩擦,使得主机第3、5、6号缸高压油泵卡死,最终因排烟温度偏差过大导致主机保护性停车。

3原理分析

主机高压油泵柱塞卡死是常见的船用柴油机故障之一,一旦出现此类故障极易发生主机无法启动、一缸或多缸不发火、辅机跳电等问题,进而导致船舶失控、全船失电等事故险情,严重威胁水上交通安全。

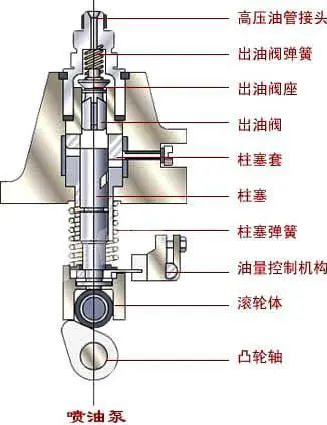

高压油泵是主机燃油喷射设备的主要部件,目前船上应用最广泛的高压油泵为柱塞式高压油泵,其工作原理主要为通过泵底端凸轮轴的旋转运动转换为柱塞的上下往复运动,在柱塞套筒内形成泵吸作用为高压油泵提供动力,以实现向泵上端连接的高压油管提供定质、定量、定时的高压燃油(图5)。

图5:柱塞式高压油泵构造图

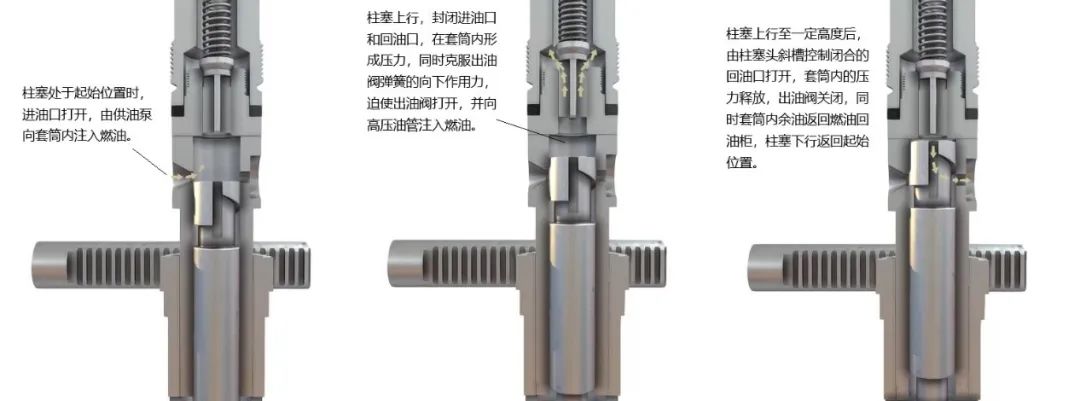

其中,柱塞和柱塞套筒是高压油泵的核心偶件,其主要作用有两个。一是通过柱塞上行时对套筒内燃油施加的压力,将上方出油阀顶开,以实现将进入套筒内的燃油泵入高压油管;二是利用柱塞头斜槽,通过旋转柱塞的方式控制回油口开关的时点,以实现对供油量的调节(图6)。

图6:柱塞式高压油泵的工作循环

通过以上工作原理可知,高压油泵的柱塞与套筒是极为精密的偶件。一方面,两者之间的配合间隙很小,需要在套筒内形成相对密闭空间压缩燃油,以克服出油阀弹簧的向下作用力,从而将燃油泵入高压油管;另一方面,柱塞与套筒之间又必须保持足够的润滑,以实现柱塞的上下往复运动和旋转运动。因此,一旦柱塞与套筒之间的润滑油膜被破坏,会出现不良摩擦,导致高压油泵卡死,并进一步出现主机或辅机因供油不足而导致的停火。在本案例中,导致船舶主机停车的主要原因正是高压油泵柱塞磨损卡阻而导致的主机供油量不足。

3缺陷的处理与纠正

检查结束后,安检人员要求机舱船员更换高压油泵柱塞,在更换前应先对高压油泵进行拆解清洗,在清洁干净的柴油中对新柱塞和套筒表面进行仔细清洗,确保没有导致偶件磨损的细小杂质,在完成必要的润滑后再重新组装高压油泵。同时要求船员学习了解高压油泵的工作原理和维护要求,并在船上建立完善的轻重油转换程序,避免类似故障再次发生。

四 海事管理建议

总结而言,高压油泵柱塞磨损的主要表现和致因有三点:

一是过度磨损与拉痕。

过度磨损使密封性下降,造成漏油,喷油压力降低,雾化不良,从而造成各缸供油量不均,转速不稳。其除与偶件材料及加工有关外,主要取决于燃油质量,如粘度、硫分和机械杂质含量。当硬质杂质进入偶件配合面时易产生拉痕。过度磨损与拉痕多发生在柱塞头斜槽上部供油部位及套筒进、回油孔附近。

二是卡紧或咬死。

柱塞偶件的工作温度过高,燃油温度变化过快,金属在热胀冷缩应力的作用下,同样也会破坏柱塞和套筒间的润滑油膜,导致柱塞和套筒之间产生干摩擦而卡阻,进而出现卡紧或咬死。

三是穴蚀。

在较高的燃油温度下,穴蚀破环程度增加,这是由于在较高温度下,燃油粘度和表面张力的因素随温度升高而降低,使气泡破裂速度加快。穴蚀多发生在斜槽的上方,且以在常用负荷时与回油孔相对的柱塞表面处最严重,严重时也会导致柱塞表面粗燥而卡死。

为避免高压油泵柱塞磨损在日常应做到以下四点:

一是清洁燃油系统。

燃油质量不良时应多开一台分油机以改善燃油分离效果,如果一台运转至少要使分油量保持在使用量1.1倍以上,从而保证燃油沉淀柜中燃油能被完全循环净化。在主机燃油进口前可以加装10微米的细滤器,以防止通过分油机的微小粒子进入。

二是定期检修与更换备件。

缩短高压油泵保养周期,定期拆解检查高压油泵柱塞以及套筒的状况,发现状况不良时应加以打磨或更换。加强对油泵润滑系统的维护,确保润滑油的质量和供应量。

三是优化运行管理。

换油时适当降低负荷,从而减少高压油泵柱塞行程。换油时要慢关加热蒸汽阀,防止油温变化过快。使用劣质燃油时,燃油加热温度较高,应多注意燃油加热器出口温度,巡班时需注意缓冲单元上自动放气阀的状况。确认该阀能自动排除油汽,避免高温气化的油汽再循环回燃油系统内,造成高压油泵柱塞穴蚀。

四是加强船员培训。

提高船员对高压油泵工作原理和维护要求的认识,增强其故障判断和处置能力。完善轻重油转换程序,督促船员严格按照程序要求开展燃油切换工作。

资讯

活动

航情

招聘

专栏

视频

专题

图片

领航者

资料库

ENGLISH