半夜电话打到老轨房间:万向节铰接处有烟!——时髦的Z型传动轴

石勇 轮机长

中国基建狂魔的称号毋庸置疑,但是在这荣誉的背后不可或缺有很多先进技术和设备的支持。

笔者去年被紧急调派到一条重大件运输船工作,该船拥有船艏双侧推,全回转推进器及动力定位系统(Dynamic positioning 2 简称:DP2),同时满足TIII大气排放标准,可以满足全球任何海域装载及工程作业需求。

Z型传动轴系实图

然而这种船舶起步晚,管理不够成熟,一线管理人员没能得到充分的专业培训,更别说知识更新的及时跟进。对变频器、动力定位系统、全回转舵浆、Z型传动轴等先进的设备缺失相应的知识储备,同时也缺少相应管理经验,所以在日常管理中难免捉襟见肘,在遇到突发故障,不知从何着手检查排除故障。

下面将从Z型传动轴的一次故障处理来谈谈全回转舵浆的维护,

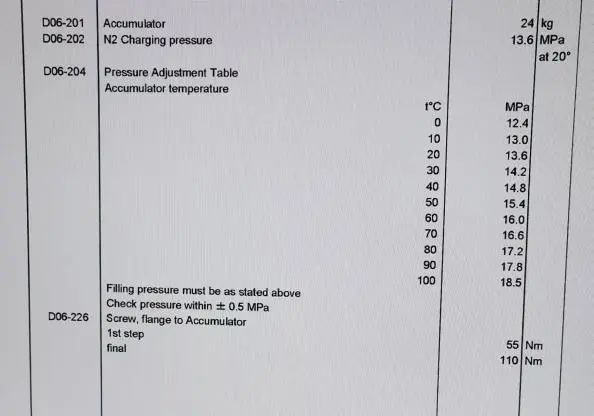

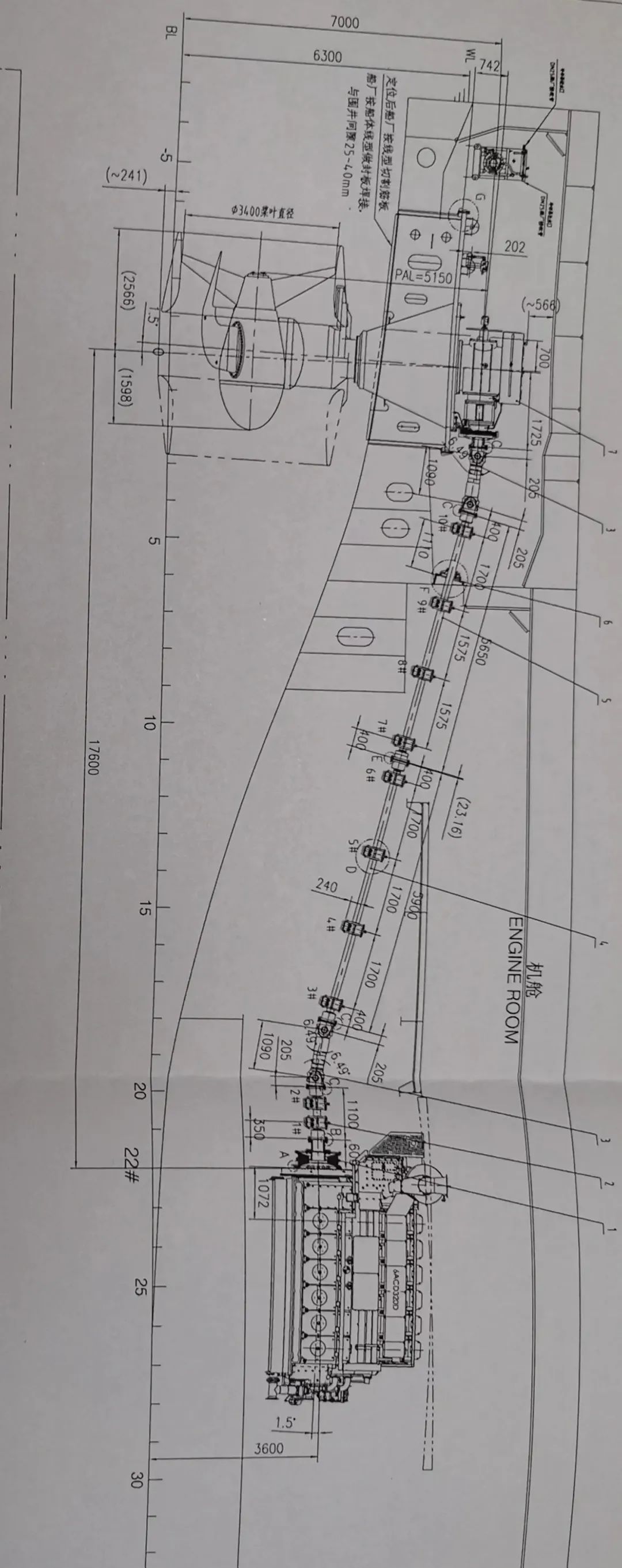

我轮采用的是SRP4000--FP系列舵浆装置,该型舵浆装置是一种Z型传动装置,主要功能是将柴油机发出的动力通过高弹联轴节、短轴、中间轴系、万向节、离合器及舵浆上下齿轮箱内两对螺旋锥形齿轮传递到螺旋桨产生推力,同时可以指令电液控制系统来控制带螺旋桨的下齿轮箱,任意无限制地向左或向右回转,因此螺旋桨的全部推力可以作用于任何方向,从而获得推进和推力方向的最佳组合。复杂的结构提供方便的推进和推力,同时给维护保养带来更高的要求。图一:轴系及舵浆PID示意图。

图一:轴系及舵浆PID示意图

在接船的初期中间轴承总是高温,特别是NO.1&NO.4轴承。从上面的PID图可以看到NO.1与高弹性联轴节相连,NO.4与万向节相连,所以对轴向法兰径向跳动要求高,也就是对相邻的中间轴承安装间隙,配合间隙必须满足要求。因为轴线比较长,中间节点比较多,在静态测量下的间隙不适合动态状态也会产生高温。在开始的几个航次通过增减垫片不断调整轴承间隙;在NO.1&NO.4轴承增加推力环;把轴承润滑油由 原来的2号润滑脂换成4号锂基润滑脂。图二:调整轴承间隙

图二:调整轴承间隙

以前见过万向节还是在螺杆泵上,这么大的万向节,在一套轴系上还用二套,不得不佩服设计人员的水平!所以平时格外关注,

但是还是发生故障。一天晚上四轨打电话说右主机第一段万向节铰接处有烟升起,我立即通知驾驶台降速,并前往检查,点温枪测量铰接处温度已经高达110℃,并且发现地板上有铁屑。根据情况判断不适合继续运行,右主机停车,与公司及厂家取得联系寻求指导。万幸的是船上有备用万向节。

图三:换下的万向节

万向节更换

一、为了保证万向节输入与输出端同步运转,不产生速度波动,安装是不仅要使两端的叉头与中间轴之间构成W或Z字形,而且还应保证叉头与中间轴轴线之间的夹角相等。我船是Z型传动安装,只要保证拆解旧万向节时不破坏轴线就应该能保证夹角

二、我船为可伸缩万向节,吊运万向节时不小心花键副脱开,借此机会把花键轴拉出,花键副清洁重新加4#润滑脂,装复时按照厂家预先做好的标记复原。

三、装复时先把花键副压到最小长度,用加长螺栓把万向节法兰与中间轴法兰连接起来均匀上紧,当距离靠拢能用原配螺栓时换上原配螺栓,让法兰平面完全靠拢,检查、调整万向节上下轴线水平,最后用力矩扳手以对角线交叉的方式按照说明书规定力矩上紧;图四:安装万向节

四、对万向节铰接各注油点重新注油置换成新油

五、启动右主机观察运转情况,确保正常后恢复正常航行

事后对换下万向节铰接解体分析,万向节铰接有四个轴承,有一个铰接注油孔堵塞,工程师调节间隙的时候调距片挡住牛油孔,虽然加油,但是油没有真正加到润滑部位。

图四:舵浆实图

日常维护

为了保证Z型传动轴系最佳的运行质量和延长使用寿命,应做好轴系的日常维护工作

1.每班检查中间轴承、万向节轴承是否有异常发热和噪音,温度异常变化要及时查明原因,

2.每天检查各法兰、轴承及地脚紧固螺栓,如有松动及时紧固

3.检查花键副是否有磨损,是否有异常震动及噪音,如有异常及时查明原因,避免轴系带病作业,导致次生灾害发生

4.轴系投入运行初期每周各注油点加油,以后每月加油一次。每次加油要确保润滑脂加到位,最直观的是看到旧油被挤出

5.机动航行期间与驾驶台沟通,离合脱排、合排不能太频繁,避免过大的冲击负荷。

“业精于勤”,对于新接触的设备,看透说明书,严格执行操作规程,才能避免失误,减少不必要的损失。