一死一重伤,液化气船失火事故报告

信德海事 倪忠祥

2023年10月27日清晨,悬挂BAHAMA国旗的LPG船Seapeak Napa在韩国德山港发生一起严重的甲板火灾事故。这起事故造成一名船员重伤,一名船员死亡。最近BAHAMA海事局将事故报道通报IMO。

一、事故经过

装货作业

2023年10月26日08:40至27日0225通过左舷2号货管装载乙烯,共装载5267.7吨。

27日02:30左右,船舶开始吹管(热气吹扫),

02:55船员和码头工作人员开始拆管。

图片:03:00 完成热气吹扫 ——装载臂连接到 2 号总管(由于货物温度,暴露的管道和阀门结冰)

03:10,拆管结束,值班驾驶员返回货控室,货轨开始拆卸码头的变径,值班水手AB1操作克令吊。

图片:0315,AB1操吊吊起货管,货轨在manifold

03:24,变径被吊运上岸,随后最后一批码头设备也被吊走。

发现泄漏

在最后一批吊运完成时,货轨开始在打开的货管上安装盲板,后被大副要求陪同商检进行货物取样而停止。与此同时,AB1开始收拾放置在manifold处的便携式灭火设备。

04:00左右,AB1将工作交接给AB3时,货轨返回manifold,发现货物泄漏,AB1也闻到并看到了泄漏情况。货轨打开manifold放残阀drain valve,发现阀后有压力后关闭,然后召唤AB3帮忙拧紧manifold盲板螺栓。由于货物仍在泄漏,AB3询问垫片是否安装,货轨不确定,随后返回物料间取垫片,AB3则继续收拾灭火设备。

火灾发生

04:21,大副上甲板询问AB3压力表位置,并且未注意到货物泄漏,AB3也未将泄漏情况告知大副。

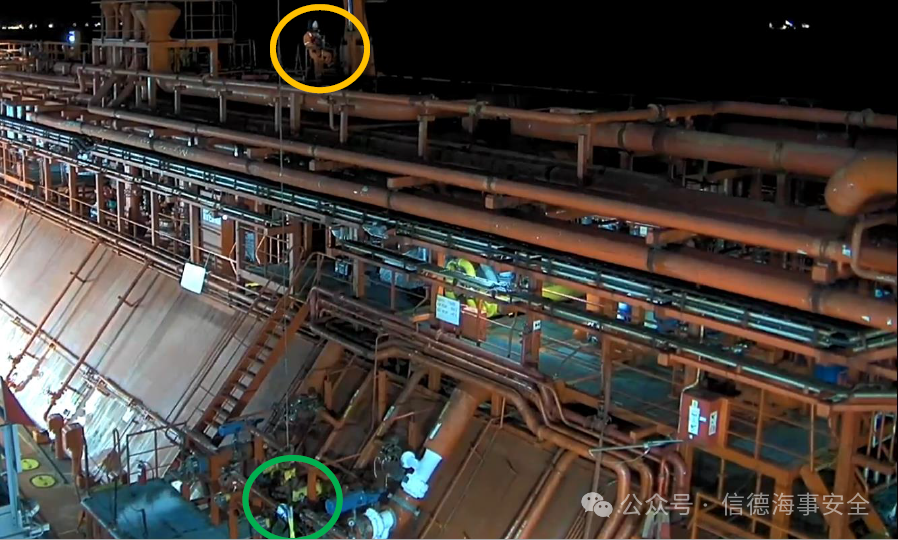

04:23,AB3返回manifold,货轨随后也返回,两人一起开始拆卸盲板以便安装垫片,货轨在manifold内侧,AB3在外侧。拆卸时,货轨重新打开放残阀,大量货物流入接货槽。

图片:04:26,货轨打开放残阀,货物蒸气从滴油盘升起,AB3后退。

04:27,残货在槽内产生大量气体,当货物蒸汽被点燃时,AB3从不断增大的蒸汽云中后退以获取新鲜空气,随即形成一个直径超过10米火球,吞没了manifold平台,包括AB3和货轨。AB3受伤但未失去行动能力,跳过船舷栏杆逃到船与码头之间的护舷上。

灭火过程

随后船舶的自动喷水系统被激活,但未在manifold处喷水。04:30船上开始的灭火工作于,码头于04:43开始协助,04:44火灾被扑灭。

AB3因摔到护舷上遭受大面积烧伤和其他重伤,货轨在火灾五天后因烧伤并发症死亡。

二、事故原因分析

货物泄漏原因

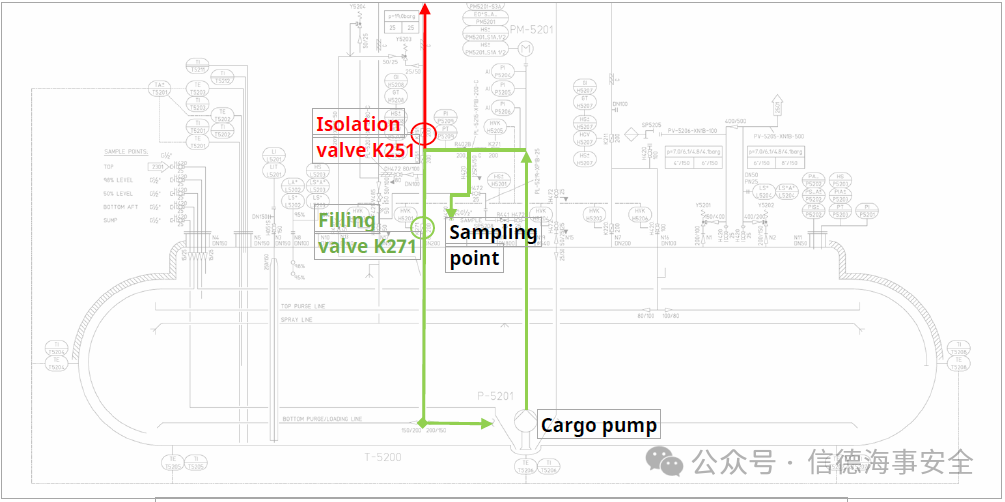

阀门操作失误:乙烯在货物取样时因阀门错排被引入 manifold。取样是通过排阀从系统一点抽货且货物在罐间循环,取样后阀门应使货回流罐,但火灾后发现隔离阀 K251 未关致货物经经管线到达 manifold。

图片:计划的货物泵送回路和采样点为绿色。打开的隔离阀以及由此导致的货物迁移为红色。

盲板安装问题:manifold盲板安装时没有垫片,且安装后无法目视确定是否有垫片,而且在货物取样开始时盲板未完全固定。

点火源分析

无法确定点火源:虽然无法确定点火源,但有几种可能。当时使用的无线电和手电筒是本质安全型,对货物管路在事故前后进行的电气连续性连接测试未发现问题。

静电产生:乙烯是静电积聚物,货轨所穿的由合成纤维制成的防寒夹克可能产生静电电荷。

金属火花:事故后在manifold处发现三把不适合该任务的钢制扳手,存在产生火花的风险

风险控制问题

风险评估不充分:大副创建并与船员审查货物操作等风险评估,虽然识别了需要垫片和正确的管路设置以及使用非火花工具等风险,但在现有风险控制下被认可容忍。

操作规程未执行:规程要求向大副报告货物泄漏未得到执行,泄漏应采取措施也未得到执行,防止泄漏和避免点火源控制不到位。

停止工作权限未落实:AB1和AB3因菲律宾文化权力距离大未阻止上级工作,低级别人员不习惯挑战上级,货轨被其视为领导者。

监督不力:货轨首次随公司出航且第一次在该船工作,一月收两次警告,但仍在无人监督的情况下进行货物取样,大副和值班人员在取样后,没有对阀门进行实际检查,也无法远程检查。

灭火系统故障: Seapeak Napa 系统易熔塞熔化激活警报和消防泵,但manifold处喷头堵塞未喷水,虽按要求维护测试,但现有方法频率或无法确保随时可用。

三、事故教训与改进措施

(一)事故教训

◎使用不合适的工具进行作业以及缺乏正确的工具获取途径是危险的,应确保在处理易燃货物时使用合适的工具。

◎公司的停工授权政策需强化,要建立一种文化,让船员在发现危险时能够行使权力停止工作,而不被层级关系所束缚。

◎应营造公正的文化氛围,鼓励船员在出现问题时能够及时报告,而不是因担心惩罚而隐瞒。

◎对于自动喷水系统等安全设备,不能仅仅依赖制造商推荐的维护方法和频率,需要更加有效的维护措施来确保其在关键时刻可正常运行。

(二)改进措施

OSM Thome 公司对其安全管理系统进行了全面审查,◎在船队中引入了“life-saving rules” “救生规则”, ◎更新了油轮上个人防护设备的要求,◎对危险区域的工具控制(包括无火花工具的供应和位置)进行了overhaul彻底检查,◎将人为因素纳入通用风险评估,◎调整了货物计划以包括从到达至离开的关键操作阶段,◎在物料间和货物控制室提供了模拟图,◎增加了固定喷水系统的测试频率并优化了管道更换计划,◎在船队中分享了此次事故的经验教训,◎举办了关于停工授权、领导力、风险评估和工具箱会议的船上研讨会。