〖摘要〗本文以新型的ZYFM系列真空式15ppm舱底水分离器、HBN系列压力式15ppm舱底水分离器及15ppm舱底水报警装置为实例,介绍了国际海事组织(IMO)通过的最新关于油水分离器的决议{即MEPC.107 (49)决议及其续后修订的MEPC.285(70)决议}精神,旨在提高船舶轮机人员对新决议下油水分离装置的熟知程度,最大限度地避免船舶污染海洋环境及船舶被PSC或FSC滞留。

〖关键词〗 15ppm舱底水分离器 15ppm舱底水报警装置 含油污水 真空式 压力式 MEPC.107 (49)决议 MEPC.285(70)决议

国际海事组织规定,2005年1月1日或以后建造的国际航行船舶(国内船舶2007年3月1日或以后)其安装上船的滤油设备应满足MEPC.107(49)号及MEPC.285(70)决议修正的《修订的船舶机器处所舱底水防污染设备指南和技术条件》要求,新型的ZYFM系列真空式油水分离装置便是满足以上决议要求且是远洋和沿海海船上使用最广泛的产品之一,深受船东及广大轮机人员的喜爱。但由于该装置结构较复杂,很多船员搞不清楚其工作原理,有的一知半解,这对日常管理及日常操纵增加了难度,更无法应对船级社、PSC及FSC的检查,由此导致船舶滞留的现象也屡见不鲜。本文试图从该装置的法规要求及该装置的工作原理、结构及操作要点作一些解释和说明。希望通过本文的借鉴,达到以下三个目的:

1.使船舶轮机人员能完全熟悉MEPC.107 (49)决议,更好地管理及操纵ZYFM系列真空式及HBN系列压力式油水分离装置。

2.使船舶轮机部高级船员完全清楚自己所在船上配置的15ppm舱底水分离装置是否满足MEPC.107 (49)决议的要求,特别注意是否配置了再循环设备及合适的自动关停装置。

3.使船舶轮机长及该设备主管人员从容应对船级社、PSC及FSC的检查,避免船舶滞留。

一. MEPC.107 (49)决议具体要求

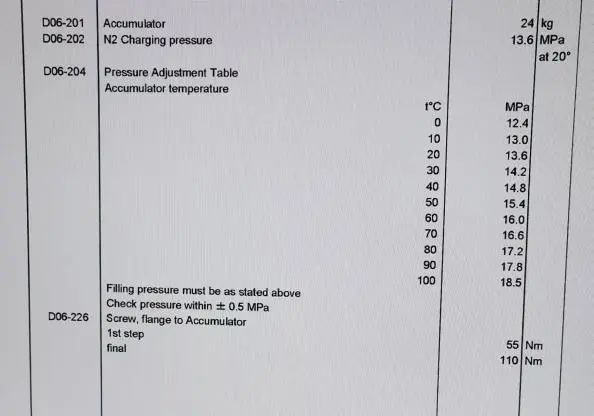

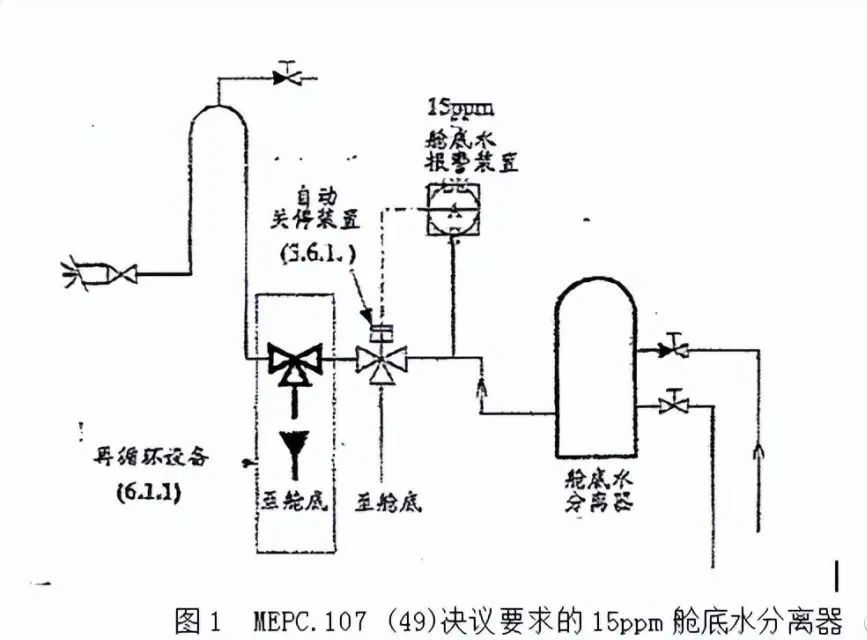

1.15ppm舱底水分离器(见图1)

符合MEPC.107 (49)决议要求的15ppm舱底水分离器,应该:

1)、具有乳化分离功能的15 ppm舱底水分离器。

2)、具有自动关停装置(见图1 ):在适用情况下,当流出物含油量超过 15 ppm时自动关停装置动作,自动关停油性混合物任何舷外排放。该自动关停装置应为一种阀门装置,装于15 ppm 舱底水分离器的流出物出口线处,当流出物含油量超过 15 ppm时自动将排向舷外的混合流出物引回船舶舱底或污水舱。

3)、具有再循环设备(见图1 )。自动关停装置舷外出口后面及附近装有再循环设备,使包括 15 ppm 舱底水报警装置和自动关停装置在内的 15 ppm舱底水分离系统能在舷外排放停止的情况下进行试验。再循环设备的安装应能防止在所有工作条件下出现任何绕过油水分离器的情况。

4)、具有15 ppm舱底水分离器取样点。为以后在船上检查起见,以实际可行程度在尽量靠近 15 ppm舱底水分离器出口的排液管垂直部分设一取样点。

5)、船舶应始终携有一份15 ppm舱底水分离器的操作和保养手册。

2.15ppm舱底水报警装置

1) 该装置应纪录日期、时间和报警状态以及 15 ppm舱底水分离器的运行状态,记录装置应储存数据至少 18 个月,并应能显示或打印官方检查所要求的报告书。

2) 15 ppm舱底水报警装置的精度应在 OPP 证书换证检验时,按制造厂说明书予以核查。也可用经校验15ppm舱底水报警装置替换;证明上次校验检定日期的 15 ppm舱底水报警装置校验证书,应保存在船上以备检查,精度检定只可由制造厂或制造厂授权人员进行。

3)船舶应始终携有一份15ppm舱底水报警装置的操作和保养手册。

二. ZYFM真空式油水分离器结构特点

ZYFM真空式油水分离器具备MEPC.107 (49)决议所要求的设备(图2),满足MARPL公约及《国内航行海船法定检验技术规则》(2020)的要求。具体来说,该装置装设了以下的设备:

1.乳化油分离器。该分离器能分离机舱舱底因各种原因而乳化的乳状液中的油,并使其流出物的含油量不超过15 ppm。{图2二级分离器(乳化油分离器)}。

2.再循环设备。在自动关停装置舷外出口后面及附近装设了再循环设备,俗称手动循环检测阀(图2标示 E阀),满足了MEPC.107 (49)决议“使包括 15 ppm舱底水报警装置和自动关停装置在内的 15 ppm舱底水分离系统能在舷外排放停止的情况下进行试验”的要求。

3.自动关停装置。装设在二级排出管路中的气动三通阀(图2标示 K阀),当排舷外的机舱舱底水含油量超过15ppm时,自动关停装置(K阀)动作,机舱舱底水停止向舷外排放,转而向机舱内排放。

4.报警装置。油水分离器装设如下报警装置:

1)乳化分离超压报警。当精滤器和乳化油分离器内压力过高(超过0.25Mpa),使电接点压力指针与该表高压力红色指针接触,控制面板上红色乳化分离超压指示灯点亮,蜂鸣器响。

2)真空故障报警。当吸入管路底阀或滤器堵塞时,泵真空度剧增至-0.05Mpa,一级分离器电接点压力表压力指针与真空限位绿色指针接触,控制面板上红色真空故障指示灯点亮,蜂鸣器响。

5.复杂的阀门及管路布置。ZYFM真空式油水分离器结构复杂,阀门及管路繁多,要想正确对该分离器实施管理,首先要完全熟悉原理图,正确认识诸阀门及管路的作用,然后对这些阀门及管路进行实物名称标识,按图2管路流向对实物管路进行清晰的流向标识(建议用红颜色为佳)。为便于理解,现对重要阀门单独列举如下:

A阀: 一级处理电磁阀(常闭电磁阀,通电时该阀动作打开,压缩空

气分别通至A、B及C阀)。

B阀: 二级处理电磁阀(常闭电磁阀,15ppm报警1动作时通电打开,将压缩空气引至G阀)。

C阀:二级处理超标回流电磁阀(常闭电磁阀,15ppm报警2动作时通电打开,将压缩空气引至I阀)。

D阀:一级分离器污水吸入/排油气动三通阀(该阀无气时直角通,有气时水平通)。

E阀: 螺杆泵污水吸入/反冲洗水吸入气动三通阀(该阀无气时直角通,有气时水平通)。

F阀: 螺杆泵污水排出/反冲洗水吸入气动三通阀(该阀无气时直角通,有气时水平通)。

G阀: 一级、二级转换阀(气动三通阀,无气时直角通,有气时水平通)。

H阀: 手动三通阀,平时一定要转至水平位,只有当二级反冲洗时才能转至直角通位,否则螺杆泵带背压,如安全阀开启不了,则因压力过高可能冲坏一级分离筒床垫。

I阀: 排水、回舱转换阀(气动三通阀,无气时直角通,有气时水平通);

J阀: 手动循环检测阀(手动三通阀,平时转至直通位,当进行内循环试验时才转至水平通位)。

三. ZYFM真空式油水分离器正常运行程序

1、启动前准备

油水分离器启动前应重点做好以下工作:

1)、开启一级分离器本位上的上下排污阀、观察阀及排舷外截止止回阀。核查一、二级样水阀及精滤器进口截止阀是否在开位置,重点核查H阀(手动三通阀)是否处于使前后管路水平通的位置。

2)、开启压缩空气截止阀,观察气源压力是否在0.6~0.7Mpa之间。

3)、核查一级分离器电接点压力表高真空限位指针(即绿色指针)是否置于-0.06Mpa位置,低真空限位指针(即红色指针)是否置于-0.01Mpa位置,以保证自动停泵安全要求。

4)、开启压力淡水柜管路上的截止阀。

5)、接通油水分离器电控箱电源,将空气开关置于“ON”的位置,白色电源指示灯点亮。

6)、污油粘度较大或寒冷季节使用处理装置时,将装置上电加热器选择开关拨向“开”位置,一级分离器电接点温度表设定的加热温度范围为10℃—40℃,低于10℃时电加热器自动开,高于40℃自动关。

7)、核查精滤器和乳化油分离器上的电接点压力表高压力红色指针是否调节至0.25Mpa。

8)、测试乳化分离超压报警及真空故障报警的准确性。

2、一级分离器手动排油或排气

当海事主管机关或船级社检查排油电磁阀动作可靠性或分离器使用结束进行湿保养时,按以下程序对一级分离筒体实施手动反冲洗:

1)、将电控箱“排油选择开关”拨向左边“手动”位,按下电控箱“泵启动”按钮,配套泵启动,黄色排油指示灯点亮,一级处理电磁阀(A阀)通电,压缩空气(0.6-0.7Mpa)分别通至D、E及F气动弹簧阀,将D、E、F阀内弹簧压缩(有明显的弹簧压缩动作,如无,可能是压缩空气压力不足或压缩空气管路堵住或气动阀阀芯卡住),阀处于水平通位置。

2)、配套泵吸入来自压力水柜的淡水(即反冲洗水),并通过E阀及F阀注入一级分离器底部,反冲洗水由下而上进入一级分离器筒体,对其实施反冲洗,同时将分离筒内空气从上下排污阀及观察阀排出,当一级分离器筒体充满清水时,分别关闭下排污阀、上排污阀及观察阀。同时将“排油选择开关”拨向“停止”位,一级处理电磁阀(A阀)失电,手动排油结束,排油指示灯熄灭。

3、正常污油水排放自动处理(无需压缩空气)

将“排油选择开关”拨向右边“自动”位,一级处理电磁阀(A阀)失电,配套泵选择开关拨向右边“自动”位,依靠一级分离器电接点压力表自动发出的信号实现配套泵的自动启动, 将一级分离器筒体抽成真空,舱底油污水借助真空通过一级分离器筒体顶部D阀(直角通)被吸入至一级分离装置内,污水由上而下运动,经配套泵出口通过F阀(直角通)、一级二级转换阀(G阀)将污水排至舷外,同时将排放污水通过一级样水阀引入15ppm舱底水报警装置,完成一级处理水的排放。

当一级处理水不合格时,15ppm舱底水报警装置动作,报警1指示灯点亮,二级处理电磁阀(B阀)通电打开,将压缩空气引至一级、二级气动三通阀(G阀)并使其开启(有气水平通),污水进入精滤器和乳化油分离器,转入二级分离运行,污水通过排水、回舱转换阀(I阀)(无气直角通)排至舷外,同时将排放污水通过二级样水阀引入15ppm舱底水报警装置,完成二级处理水的排放。

当二级处理水不合格时, 15ppm舱底水报警装置动作,报警2指示灯点亮,二级处理超标回流电磁阀(C阀)通电打开,将压缩空气引至排水、回舱转换阀(I阀),I阀动作(有气水平通),切断污水向舷外排放转至回机舱舱底。

4、油污水内循环试验

当海事主管机关或船级社要求作机舱油污水内循环试验时,按以下程序执行:

开启舱底污水吸入阀,关闭排舷外截止止回阀,将手动循环检测阀(J阀)转至机舱舱底位置,将电控箱面板上的“配套泵选择开关”拨向左边“手动”位,按下电控箱启动按钮,启动配套泵,观察机舱污水能否按正常污油水排放自动处理程序将小于15ppm合格的水排至机舱舱底。

5、停机

1)、正常运行情况下停机

当舱底水吸空后,空气被吸入分离装置内,使真空度下降至-0.01Mpa,一级分离器电接点压力表压力指针与真空限位红色指针接触,延时20~30秒后,电接点压力表自动发出信号,配套泵电机电源自动断开,泵停止运转,以防止泵无水运转,损坏泵组。

2)、非正常情况下停机

当吸入管路底阀或滤器堵塞时,使泵真空度剧增至-0.05Mpa,一级分离器电接点压力表压力指针与真空限位绿色指针接触,电接点压力表自动发出信号,配套泵电机电源自动断开,泵停止运转,控制面板上红色“真空故障指示灯”点亮,如要再次启动泵,需按下复位按钮。

3) 、人工停机

按电气控制箱上的泵停止按钮,或切断控制箱电源,泵即停止运转。

四. ZYFM真空式油水分离器及舱底水报警装置管理要点

1.证书文书的管理

作为船长及轮机长应清楚船上要保存油水分离器(包括控制箱)、15ppm 舱底水报警装置的型式认可证书,对于符合MEPC.107(49)决议案的船舶,船上还应持有15ppm 舱底水报警装置的精度报告以备检查,精度检定只可由制造厂或制造厂授权的人员进行。

2.培训

MEPC.107(49)决议案要求,船上轮机长应采用各种方式对下属船员进行油水分离器及报警装置的培训,使其熟悉操作要点。为了使这种培训保持常态化,公司应对油水分离器及报警装置的培训作出动态标明,在SMS文件中作为公司己标识的培训项目,同时在船舶年度培训计划中得到体现。

3. 轮机长及设备主管人员对报警装置要清楚

1)、对于符合MEPC.107(49)决议案的船舶,15ppm 舱底水报警装置的结构应是每当为做清洁工作或恢复零位而使用清水时,均启动报警。如图3,当选择到清水位时,显示器的“status”指示“FW”,及“ALARM1”、“ALARM 2”指示灯亮(即清水阀打开报警需开启)。当取样水管路上有阀门的15ppm 舱底水报警装置,当关闭该阀门,确认当取样水无法流入油分取样时,15ppm 舱底水报警装置应进行报警(即样水阀关闭报警需开启),且自动关停装置应有相应的动作。

2)、15ppm 舱底水报警装置当报警发生时,其船上打印出来的报警纪录应反映出 15 ppm舱底水分离器的运行状态。

4.设备主管人员要熟悉原理,做好标识

ZYFM真空式油水分离器结构复杂,阀门及管路繁多,要想正确对该分离器实施管理,首先要完全熟悉原理图,正确认识诸阀门及管路的作用,然后对这些阀门及管路进行实物名称标识,按图2管路流向对实物管路进行清晰的流向标识(建议用红颜色为佳)。

5.轮机部人员要熟悉主管机关检查的典型缺陷案例

作为轮机长及设备主管人员,应知晓海事主管机关对油水分离器及报警装置的检查要点,做到知己知彼。以下是列次PSC或FSC对ZYFM真空式油水分离器及报警装置的检查案例:

1)私自改装自动关停装置

Xxx轮,15000总吨,散货船,2008.05.04安放龙骨,装设ZYFM-2.0油水分离器。xxx年xx月xxx日PSCO于Xxx港口上船对该轮实施安全监督检查,当油水分离器功能性测试时发现当舱底水含油量超过15ppm时分离器配套泵停止动作,而两路电磁阀式阀门关停装置均未动作。经进一步询问,该轮自动关停装置应轮机管理人员不重视,多年未维护保养,导致损坏不能修复,轮机长在不清楚MEPC.107 (49)决议要求的情况下,凭着己有的经验私自改装电路接线,将15ppm超标信号由原来的自动关停装置移至电控箱内。殊不知,当舱底水含油量超过15ppm时油水分离器配套泵停止动作(而自动关停装置不动作)只能满足MEPC.60 (33)决议的要求。随后,PSCO对该船实施了滞留。

2)未设置再循环装置

Xxx轮,20000总吨,散货船,2010.06.08安放龙骨,装设ZYFM-3.0油水分离器。xxx年xx月xxx日FSCO于Xxx港口上船对该轮实施安全监督检查,发现关停装置之后管路未设置再循环装置及油水分离器排舷外管路,加装非法旁通管路。

缺陷依据:对于符合 MEPC.107(49)决议的船舶,应在自动关停装置至舷外出口的管系上装有再循环设备,使油水分离器能够在通往舷外排放阀关闭的情况下进行试验。鉴于以上船舶油水分离器存在的缺陷及其他滞留缺陷,安检员对以上船舶进行滞留并通知船检机构确认。

6.轮机部人员要重视维护保养工作

1)、定期拆卸并清通压缩空气气管(ϕ8mm紫铜管)及带压力表的减压调节阀阀芯,确保反冲洗时的气管压力始终保持在0.6~0.7Mpa且气流量足够。

2)、定期对气动三通阀弹簧进行除锈、加油、活络并测试气动三通阀阀芯动作的灵活性,谨防卡死。

3)、装置在油污水处理完毕后,切勿让乳化油微滤元件产生失水状态。

4)、当精滤器压力或乳化油分离器的压力达到设定值0.2Mpa时,必须对精滤器或乳化油分离器进行反冲洗(即二级反冲洗)。如反冲洗后仍不能降压,应更换滤芯或微滤元件。

5)、装置真空值非正常上升时需清洗污水吸入粗滤器及吸入底阀。

6)、定期用手动强制打开安全阀,必要时对其拆检,检查弹簧强度是否足够。

7)、每隔二年打开一级油水分离器,对内部聚结器进行清洗。

8)、 15ppm舱底水报警装置的精度应在 OPP 证书换证检验时,按制造厂说明书予以核查。也可用经校验的 15 ppm舱底水报警装置替换。

来源:尼莫点来客