接 船 随 记

李付文船长

接新船琐事繁多,但也能从中学习到很多在平时没有涉及到的知识点。对于TOP4+EE来说,没有经历过接新船和修船还是比较遗憾的。我们的业务水平是在每一次的洗礼中丰富和成长,新船的交接和修船恰恰能给我们提供了一个良好且全面的学习平台,新船的交接牵扯到很多方面:船厂-船级社-监造组-设备服务商-船东-管理公司等。在此将接船时的基本流程进行梳理总结,便于其它同仁交流学习。文中难免出现疏漏和不恰当之处,还请及时指正、共同学习。

新船交接大致分为:

TOP4+EE进厂---1-3天熟悉船舶---试航sea trail/设备操作验收---试航结束/缺陷总结---缺陷整改(在缺陷整改期间可以将发现的新缺陷提交给建造组)---厂配物料和备件交接/设备验收和演示(试航中未涉及部分)---新船投入营运前的体系准备---船舶文件资料/证书交接---新船交接首航---新船保修---新船保养。

首先进入接船角色前需明白我们的定位,在接船初期我们只带眼睛-脑子-嘴,只有在试航结束,厂方会逐渐安排各机械设备等操作演示,那时我们在厂方和设备服务商的指导下进行实操,完善对设备的了解和使用。切记在delivery之前不要私自操作任何设备,如需操作熟悉,必须征得厂方同意并在其指导下进行。

一.TOP4+EE进厂

TOP4一般会在试航前2天左右到达船厂进行试航准备,这点无需过多解释,相信大家都能理解。试航过程中基本囊括大部分设备的演示验收,所以骨干船员需到位了解船舶性能和各设备工况。试航内容一般排的较紧凑,各部门需合理安排作息时间,保证能参与到重点设备验收中。现在新船的自动化和电器化程度很高,所以电机员的选配,必须技术过硬。基本所有试航验收项目都包含电器内容,可见电机员的重要性。

二.试航 Sea Trail

试航大纲一般分为General、Machinery/Engine和Electrical Parts三部分,主要参加试航成员包括船厂项目组、设备服务商、监造组、船东或管理公司机务/海务和接船船员等。海上航行试验,是按规定大纲及标准规范对新造船舶船体、轮机、电气、通道设备、航海性能及其它设备全面综合考核检查和验收,各项参数符合各法规和公约要求后,取得相关船级社等最终验收,从而获得各相关证书,达到适航资质。

试航之前监造组会提供给船员 试航大纲,需认真研读,如发现任何疑问及时向监造组请教。试航前要拷贝一份建造完工图、配船备件和工具清单等,便于试航期间资料查询。各项试航项目需安排人员跟进学习。 关键设备验收演示时,船长和轮机长必须参入其中,最好TOP4+EE全部参加。这里的验收主要针对船级社(现场检验是否符合公约和法规要求),建造组进行监督职责。而我们船员只负责观摩和学习,发现问题和疑问及时向建造组回报。避免和厂方直接接触商讨相关问题,验收时设备服务商和船厂人员都会全程参与操作,对我门接船人员来说是一个很好的学习机会。遇到的问题或疑问都可以找设备服务商解惑,平时都没这么好的机会。

General part(各流程以流水账形式赘述,比较重要部分会加以详述)

1.吃水液位遥测的校准 Calibration of remote draft gauges

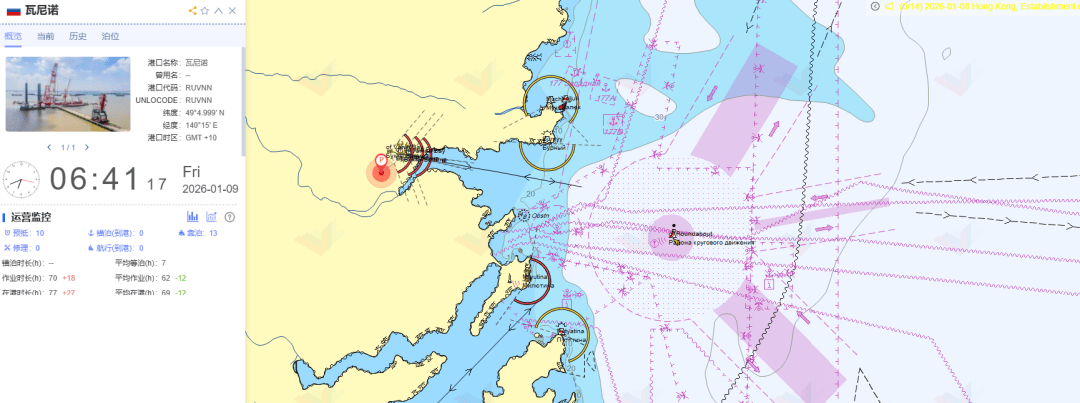

试航前大副需要仔细观测记录船首、中、后吃水,及螺旋桨沉深情况,一为对比吃水液位遥测数据的准确性,也顺便记录开航吃水情况。便于后期船舶常数计算,做到心中有数(应意识到船厂提供的船舶常数可能与实际的有所差别)。进出长江吃水限制较多,要充分了解此种吃水状态下对船舶操纵的影响(长江内如船宽大于45米的试航和新船进出厂,只有周二可以使用北槽航道,其他时间通过南槽航道进出,南槽吃水一般在7.5米内)

2.扭矩仪校零程序 Shaft power test-zero position test

3.航速测定试验 Speed test

目的是确定EEDI计算所需的航速参数,以便全面测算出本船的EEDI指数。

航速测定对于海况有特殊要求,船舶尺寸不同,要求参数有所差异。每次测量船舶的航向应是一致或相反的。试验中,为了维持航向,可以使用小于5度的舵角。否则会影响该船测量所得航速和功率。单航程试验时间一般为10分钟,试速路线为一个8字型,到达终点时转向相反航向时使用小于10度舵角,保证航速损失尽量最小化。

4.操纵性试验 Maneuvering test

4.1回转试验 Turning test (Only for first vessel/仅首制船)

4.2Z形操纵试验 Z-Maneuvering test (Only for first vessel/仅首制船)

4.3急停倒车/正车试验 Crash stop astern test and ahead test

急停倒车试验是为了证明主机能适应船舶的应急停止的能力和了解从下令紧急停车直至船舶航速降至零为止的时间和距离。

急停正车试验为了证明在急停倒车试验后,主机能使船舶继续前进。

执行试验从主机命令CSR 84% of SMCR 到命令“全速倒车”,保持舵在中心位置,当船速接近0时,急停倒车试验结束。然后在船舶倒车时候,从“全速倒车”—“主机停”—“全速正车”改变主机命令,直到船速到3节时,急停正车实验结束。注意观察车钟拉至full astern时,主机会在多少航速时启动倒车,正转多少转数时能启动倒车(本轮为MAN B&W电喷主机,当正车转数小于13转时,倒车即起)。

MSC.137(76) 急停试验中,船舶从下令紧急停车至航速为零的距离不能超过15倍的船长。对于大排水量的船舶,如果这个要求不切实际,当局可修改这个距离值,但是也不能超过20倍的船长。

4.4惯性试验 Inertia test (Only for first vessel/仅首制船)

本试验是为了获得从发出停车指令至船速降至5节时,船舶滑行的距离和时间。期间可以操小舵角以尽量保持直线航行。

5.局部震动和噪音测量 Local vibration and noise measurement—可以不参加

主机输出80% CSR 62RPM且其它设备正常运行时的航行中进行,噪音标准参照MSC.337 (91)验证。

6.抛锚试验 Anchoring test

试验海域水深应不小于80米,海况平静。用机械将锚降至水面,避免锚撞击船体,然后通过自重抛出3.5节锚链,同时刹车约3-4次以确认刹车能力及控制放锚速度,刹车试验在约半节时进行一次。起锚时用秒表测量第二节和第三节锚链的提升速度,平均速度应不小于9m/min。

7.舵机试验 Steering gear test

舵机试验在船的最大服务航速下进行,本轮约为15节。通过驾驶室操作,要求自任一舷的35度转到另一舷30度时,操舵时间不超过28秒。

7.1应急操舵试验

本试验航速应为最大前进速度的一半或者7节,取较大值。要求自任一舷的15度转到另一舷15度时,操舵时间不超过60秒。

8.救助艇试验

此试验在返厂途中航速降至5节的平静海况下进行,其它试验程序跟船上以往操作无差异。

9.救生艇试验

此试验为Freefall,安排在试航回厂后在靠泊或抛锚状态下进行。在所有船员到位后,应要求船厂安排服务商演示,如天气情况允许,应安排救生艇用davit释放和下水操纵试验,并安排船员在船厂监督下进行操作。

轮机部分 Engine Part

1.主机实验 M/E test

1.1主机启动试验 M/E starting test

验证主机操作的可靠性,熟悉和掌握好紧急制动的良机。

要求:2个主空气蓄能罐充满3.0 Mpa压力空气,从驾驶室或集控室分别进行正倒车转换启动直至主机无法启动。记录启动时的剩余压力和每次启动所需时间,掌握最低启动空气压力。,总启动次数不应少于12次。

1.2主机换向试验 M/E reversing test of M/E

在主机最低稳定转数下进行,每次换向时间应不大于15秒。换向方式包括从“正车—倒车”和“倒车—正车”,次数不少于3次。验证主机换向操作的可靠性。

1.3主机运行试验 Running test of M/E

1.4主机应急操纵实验(机旁进行主机操纵)Emergency operating test of M/E

2.发电机组 Generator

注意验证辅空气瓶充气至3.0Mpa,每台发电机从冷态开始连续进行启动,直至不能启动为止。记录启动次数(应不小于3次)和最低启动压力。

3.空压机和空气瓶 Air compressors and Air reservoirs

2台主空压机同时向1只主空气瓶充气,表压力由0充气至3Mpa记录充气时间。检查空气瓶的泄放水装置效用,空气瓶充满时间不超过1小时。

4.耐久试验 Endurance test耐久试验应在无人机舱值守下,按照以下设置进行。

5.组合锅炉的排气系统试验(在耐久试验时进行) Composite boiler

6.燃油和滑油分油机 F.O purifiers and L.O purifiers

7.主机供油单元 M/E fuel oil module

8.主机滑油自清滤器 M/E L.O auto filter

9.焚烧炉 Incinerator

10.主备泵自动启/停试验 Main and standby pump auto. Start/stop

11.温控阀试验 Test of temperature control valve

12.舱柜报警装置试验 Test of alarm device for various tanks

13.速闭阀 Quick closing valve

14.舱底、压载系统和油水分离器 Bilge、ballast system and OWS

15.管系试验(所有燃油、滑油、淡水等所有管系) Test of piping system

16.液位遥测系统 Remote level gauging system

17.应急发电机 Emergency generator

就地手动启动,蓄电池的容量能够连续启动3次。另用弹簧启动马达在30分钟内能启动应发3次。

18.制淡水装置试验(在耐久试验时进行)F.W generator

19.主机/辅机/锅炉轻重油转换实验 Oil change over procedure

轮机长和大管轮需全程参加整个换油过程,熟悉整个换油管系。并确认熟悉换油程序、管路燃油计算和混油时间计算。各管路上阀门需理顺,防止阀门在出厂时标识错误,进而造成燃油污染事故。

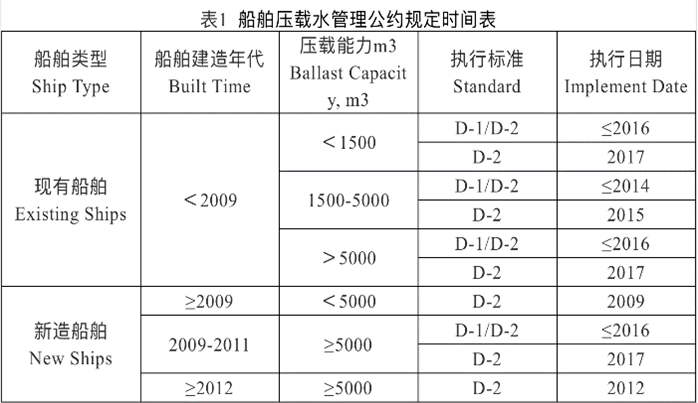

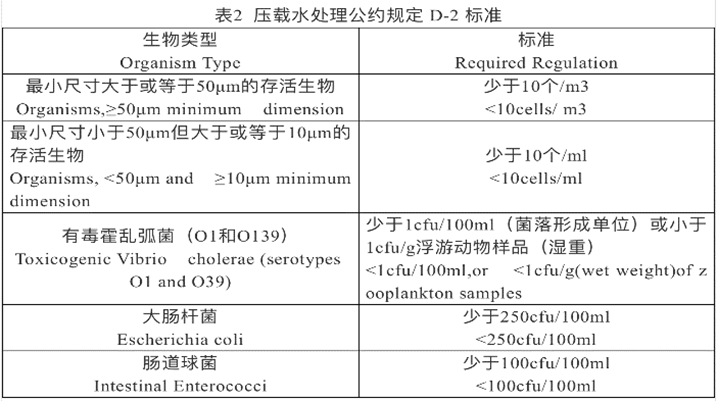

20.压载系统及压载水处理装置试验 Ballast Water Treatment System

目前压载水的基本处理方法和技术可分为:机械法(过滤或分离)、物理消毒法(紫外线照射、气穴现象、脱氧等)和化学处理法(抗微生物剂和药剂)。大多数压载水处理系统都是采取上述技术组合,以克服某一技术的弱点。本轮安装的是青岛双瑞生产的压载水处理装置BalClor BWMS-BC3000对压载水处理过程分为—过滤—电解海水产生次氯酸钠杀菌—中和,带有中和单元的处理装置有采用化学处理法(化学药剂将在排放压载水时使用)。这种方法要求药量应适用,单次用量较大约200-300kgs/65000m3 BW,应申请足够药剂备用(6个月用量以上为佳)。

v过滤—装水时,利用过滤精度为50um自动反冲洗滤器对所有压载水进行过滤,该步骤可以过滤掉尺寸大于50um的大部分的海生物及固体颗粒(如遇到在港内水质较差的地方,应暂停适用压载水处理装置,等船舶驶入干净水域时在用D-2方式进行更换)。

v电解海水产生次氯酸钠溶液—从主压载水主管路取一个小流量的海水流过电解装置,电解产生高浓度的次氯酸钠溶液,该溶液经过除气后,回注入主管路,同主管路压载水混合稀释至特定浓度。该浓度的次氯酸钠能够有效杀灭过滤后的残余的浮游生物、病原体及其幼虫或孢子等,达到规定的杀菌效果,压载水管路中活性物质的浓度由TRO分析仪和控制系统自动控制。

v中和—压载水排放时,当压载水中余氯浓度小于IMO规定值时,中和系统不启动,压载水直接排出舷外;当余氯浓度大于IMO规定值时,中和系统自动启动,向排水管中注入中和剂,中和残余氧化剂,中和流量由控制系统根据TRO检测仪反馈的浓度信息自动控制。注意中和用化学剂应根据需求数量添加,如药物倒入中和储存罐时,其有效期只有30天。

本轮BWMC上标注Inaccordance with regulation D-1 and In accordance with regulation D-2, 并不表示压载水更换时可以任选D-1或D-2任何一种,在压载水管理计划中有明确规定,什么时候可以使用D-1方式。

Ballast water exchangeD1 (SEQUENTIAL METHOD) is prohibited except that BWTS is out of order and not be able to be fixed. immediately with permission granted by the Administration in whose port or terminal which the ship is expected to visit and carry out de-ballasting.

21.EGCS脱硫塔Exhaust Gas Cleaning System

脱硫塔的设计现在还存在较多争议,据统计现在只有不超过20%船舶选择安装。脱硫塔主要分为开式、闭式和混合式三种,各有优缺点。当前已安装的脱硫塔中80%是开式脱硫塔,其次是混合式约占18%。

本轮安装的是开式脱硫塔:比较适用于海水水域,利用弱碱性的海水对含有硫氧化物的废气进行中和脱硫。优点是成本低,结构简单。但缺点耗能大,不少国家和港口限制使用。可参考:CCS (2019年) 通函 第2号 总第558号

闭式脱硫塔:比较适用于淡水和港内水域,将混有碱性化学物质的洗涤水对含有硫氧化物的船舶废气进行中和脱硫,脱硫后的洗涤水排入收集柜中,等待岸上或者第三方接收(收集后咋处理,咱不知道)。优点不受海水碱度影响,且不入海。缺点是安装和营运成本高。

混合式脱硫塔:则是上述两种结合,优点是可灵活切换优势互补。缺点是成本高,系统复杂。

脱硫塔故障应对指南:参考 IMO MEPC.1/Circ.883

v船上安装的洗涤塔出现故障,如为单一监测仪器故障,应根据EGCS导则提供证明符合性的替代文件。

v如果EGCS意外停机在短时间(1小时)内不能重新启动,发生意外故障船舶应改用符合规定的燃油。

v船舶没有符合规定的燃油或者船上没有足够符合规定的燃油时,为了加注合规燃油或修理EGCS,应立即通知有关目的港的管理当局和主管机关征求他们的同意。

v任何持续时间超过1小时或重复发生的EGCS故障都应报告主管机关和有关目的港的管理当局,包括船舶操作者为处理事故所做的努力。有主管机关和有关目的港口管理当局决定是否采取行动。

22.二氧化碳灭火系统(演示一般放在试完航后在厂进行,钢瓶管子将在delivery前连接,届时安排专人检查)。

23.试航期间可以提前准备Muster list/救生和消防安全图贴/公司要求张贴的安全图式和各主要设备的操作指导等,以便交接前能及时张贴到位。救生/消防/通信设备在试验操作时,应注意相关设备有效期等信息的收集统计,便于后期证书交接时对照。

电气部分Electrical Part

1.无线电及导航设备试验

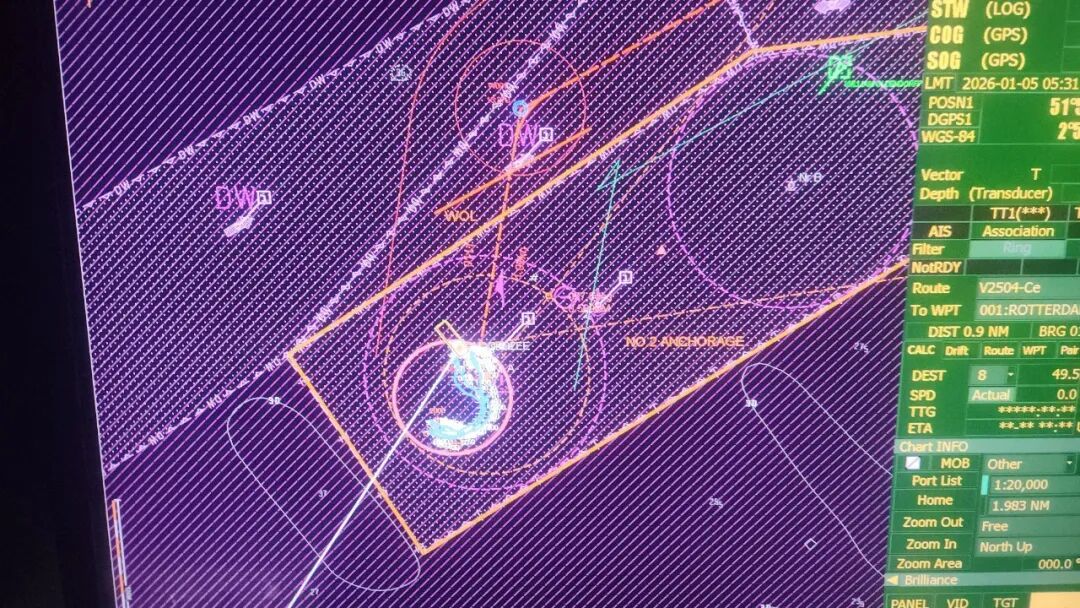

1.1对测深仪、计程仪、雷达、磁罗经、电罗经进行误差测定并校准。

1.2测试自动舵的各种报警及不同参数设定。

1.3对GPS、气象传真、风速风向仪、AIS、BNWAS、ECDIS等功能试验。

1.4测试FBB、IMARSAT、防海盗铱星电话和VSAT等通信设备。

1.5检查GMDSS设备并进行效用测试,试验SSAS报警(所有报警点均需逐一测试)。进行Polling跟踪功能测试。

1.6试验LRIT功能,提前与船旗国和第三方服务商(如polestar)约定测试时间,并保证C站48小时运行正常无人干扰。

2.防海生物装置试验 M.G.P.S test

3.外加电流阴极保护试验 I.C.C.P test

4.通用报警声音试验,在主机100%负荷下进行。

5.无人机舱-UMS, 重要试航项目,主机在驾控下,检测机舱设备连续运行的可靠性。

6.瘫船试验

测试船舶电力系统断电后自动恢复的能力,应急发电机运行--应急空压机开始打气至可启动主发电机--启动主发电机并网运行--主空压机打气(要求应在30分钟内可以启动主机)。

试航最后一天时汇总期间所发现缺陷及其整改要求,以书面形式交给船东建造组和机务/海务。由建造组在试航结束后,反馈给厂方并安排整改。缺陷开出后,需保持后续跟踪,保证开航前能够及时更正。并每天向建造组更新和对照整改进度,做好定位-在未正式交接前,船舶所有权还在船厂手中。交接前发现任何问题,首先需向建造组反映。避免直接与厂方交涉,确保缺陷能在和谐氛围下有序整改。试完航后,如无重大机损或设备故障,最终交接已顺利成章。此时我们应学会捉大放小,船舶从设计-审图-建造每一步都会在建造组和船级社的监督下进行,极少出现违反法规的设计。可能部分设计不符合人员日常操作,只要不违反规则,尽量不要过于纠缠。在法规的研究和拿捏上,建造组和船级社比我们研究透彻的多。

三.船舶交接 Delivery

1.设备交接

设备交接会安排各服务商进行演示操作,驾驶台设备已在海试中进行过演示,需做好笔记,不明白的地方及时请教。一般在其他船员到场后会再次安排服务商进行再次演示,尤其驾驶台助航仪器等。

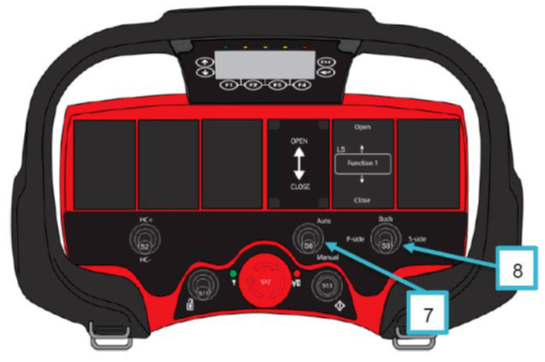

1.1舱盖演示

本轮安装MACGREGOR的电动马达舱盖,算是高配版本。规避了液压舱盖的诸多弊端,此舱盖开关为程序控制,配有远程遥控手柄。服务商演示时要细心研磨,完全熟悉操作,包括应急开关步骤。此舱盖重点需完全了解和熟悉“归零”设置,在应急和手动开关后进行此验证。保证舱盖运行按照设定值进行。舱盖控制单元设有错误自动反馈系统,如舱盖运行期间发生错误时自动将信息反馈给厂家岸基中心,分析后及时给于船上提醒和指导。

1.2配载仪的演示和交接 Ship loading master

配载仪交付包括演示和安装光盘/TEST REPORT/OPERATION MANUALS的交接(附有船级社认可证书),充分了解程序功能和操作,如有问题及时向服务商请教。按照TEST REPORT逐一核对配载仪准确度,确认无误后方可签收确认。

1.3直升机甲板布置及所配备的相关器材-参考救生消防总布置图核对

1.4SOPEP溢油器材是不是和计划一致,是否按照OPA90要求配备。如公司有高标准配备,应在接受物料时安排专人清点、入库。

1.5核对应急拖带装置是否和拖带手册中一样,注意带缆桩和导缆孔等是否符合建造标准。

1.6按照救生消防总布置图,注意核对消防和救生设备的配备。各区域防火系统的状况检查,包括火警探头、报警点和机舱逃生通道等位置和状况核查。

1.7固定二氧化碳系统,厂家会安排服务商进行演示。一般会在高级船员全部到位后一起讲解。注意了解释放程序,尤其误操作时如何复位。所有高级船员必须熟悉其释放程序和管系布置,避免某轮事故再次发生。

1.7.1本轮驱动释放箱子打开并不会风油切断,只会触发警报。但也有部分船舶的二氧化碳控制箱和风油切断是连锁设计,只在2018“CCS钢质船舶入级规范”中明确了固定式气体灭火系统的释放前警报和释放不应导致自动切断该机器处所的风机和油泵的要求。为避免误触碰而造成的风油切断,进而造成船舶失控。现在大多数船级社亦认同这种修改通报并效仿之(之前对于这种连锁设计并没有专门要求)。

1.7.2通常误触发主气瓶后只会单独释放,而不会联动释放。只有直接触发驱动气瓶才会有一路去打开通往机舱的主管路阀,其它释放模式时只能手动打开此阀。但有些船CO2系统集流管上设有增压阀,这种情况另当别论(这种设计属于非主流)。并且CO2间管路末端设有泄压安全阀,当管路里CO2无法释放到机舱或货仓等主管路时,集流管中压力大于允许值,安全阀内膜片将被爆破,CO2直接泄压至大气中。

2002年7月1日后建造船舶,预释放报警应能自动激发,要求听觉和视觉并能与其它听觉报警区分开,必须提供20S以上的延时。

以上设备交接一般安排在试航结束后马上进行,那时其它高级船员并未到位。对于中国船员的误区需明白,救生消防设备的主管人员为大副,大副需提前清点核实所有设备,并登记有效期。勿将过多工作遗留给三副,其它高级船员一般会在船舶正式delivery前7天到厂(普通船员提前5天)。等高级船员全部到位,各种设备演示将排的满满的。没有充足时间进行相关设备的详细清点核实,所以需要已到厂的TOP4提前清点核实相关设备和备件。

2.备件交接

船厂所交备件包括机舱主要设备(Criticalspare part)、驾驶台设备和甲板主要设备等备件,这些交接项目基本属于关键设备备件,所以重要程度不言而喻。试航期间可以翻看下电子版备件清单(通常每个设备说明书后都会附有该设备的备件清单),便于在试航结束后的交接中做到了然于胸。交接会安排在试航结束后马上进行,留有充足时间对照核实。一般安排大副、大管轮和电机员与厂方人员对接去库房清点,由于交接备件较多船员需注意核对备件号、检查包装的完整性。备件都会分类存放在一个或多个铁皮箱内,清点时注意底部备件核实。箱子逐一清点结束后上锁并编号,统计箱子数量。清点无误后从厂方接过备件箱钥匙(最好用类似一次性的保安封条封一下),当在清点时有遗漏或记不清的备件时需再次查验,必须通知厂方专人陪同再次核实(切勿自行前往开启核查)。备件吊装上船时间由船方决定,一般所有高级船员到厂后即可安排。吊装上船时必须安排当时清点人员负责接收并核对箱子数量(检查锁和封条完整性),及时安排存放地点。

试完航后建议甲板和机舱部门提前接收一个房间作为库房,做什么用呢?存放每天谈判所得,不要放在最后一并索取,最后阶段时间很紧张,容易顾此失彼,点点滴滴都需慢慢积攒。对于以后船舶运行后的易损、不好申请等物件,都可和相关主管协调。

试航结束后,如没有较大缺陷,新船的交接将很快进行和结束。在船厂整改试航期间发现的缺陷同时会安排备件等交接,应逐一交接入库,避免大批量吊船,这样不利于船上核对和库房分配(不要等全部船员到位后才开始进行,每个船东要求全员到位时间不同。如果时间过短,船上工作将很被动)。

3.船舶图纸/设备说明书/设备证书/试验报告等交接

3.1船舶图纸一般会配船2套,一般包括General/Hull/Hull outfitting/Machnery/Electronical等几部分。其中一套需封存在船上库房内,平时只准备一套图纸用于日常查阅。建立完善的资料管理制度,保证资料的完整性。

3.2设备说明书会跟船舶图纸一起送船,应安排相关高级船员逐一清点,避免遗漏,根据实际需要分部门妥善储存和管理。

3.3设备证书和试验报告厂方会交接一份原件和一份复件,由船长亲自清点验收并存于船长办公室,便于以后检查和查阅。可将一些第三方经常需要检查的设备证书和试验报告原件抽出存于一专门文件夹内登记造册(SCBA/EEBD/Mooring rope/Gas detector/Alcohol detector/主辅机技术参数资料/OWS/15ppm校准/锅炉等 ),复印一份复件放于原处。建议轮机长、大副和三副等设备主管人员将各分管设备证书和报告复印或打印一份单独存档。

以上资料船厂会提供电子档,可以拷贝一份放于公共局域网内,鼓励船员查阅和学习电子档(最大程度保持纸质图纸的完整度)。需强调查阅规定--任何人不得随意剪切和删除资料。新船交接救生和消防设备的年检日期都会早于deliverydate,一般在1-2个月内。如果遇到接船日期一再推迟,此日期可能会早几个月。为了救生和消防设备12个月年检能落在船级社年度检验窗口内,MSC/Circ.955 中规定船旗国可以将此年检12个月周期延长至17个月,以便与船级社年检窗口同步(救生筏年检除外)。

参考通函

1.MSC/Circ.955 23 June 2000

2.CCS circular-(2012) Circ. No.27 Total No.189

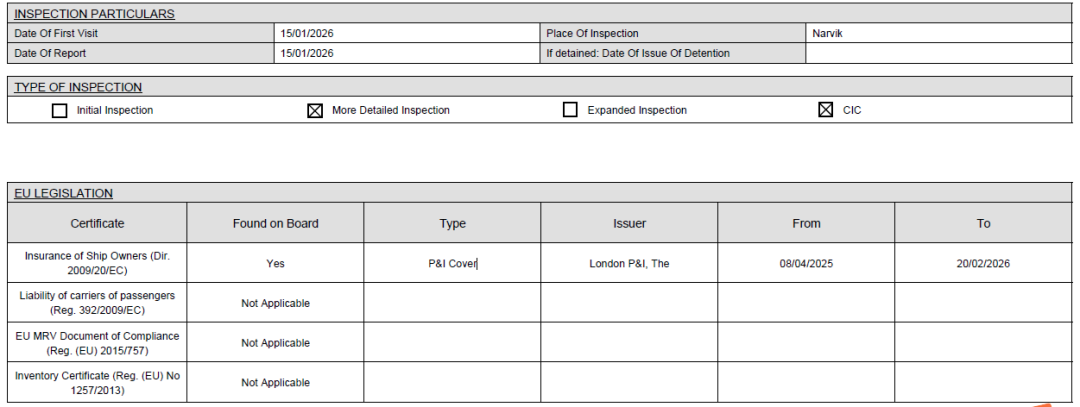

4.船舶证书

船舶证书分为船期国和船级社证书,船旗国证书由管理公司负责办理,而船级社证书由驻厂建造组负责与驻厂船级社沟通签发。船舶证书的重要性在船舶营运中起到一锤定音的作用,各公司体系中都有相应的检查表,可提前按照逐一进行检查。

4.1船级社证书和检验证书也是在delivery当天签发,交船之前建造组也会提供复印件供船长检查。

船级社证书较多,需逐一详细检查。注意公司名称和地址等信息对照,如IOPP等有关机舱部门证书,可让轮机长进行doublecheck,仔细检查Form-A/E/R等内容是否与实际相符。

4.2船旗国证书会在delivery当天正式签发,也有部分证书会提前办理出来。交船之前管理公司会

提供DRAFT版本,便于船上对比检查内容是否存在错误,如发现错误之处及时通知公司,公司会联系船旗国更改。证书类别不在此赘述,公司会提前提供checklist,注意对照即可。现在很多船旗国实行电子证书签发,这些证书将不提供原件,只需存电子或打印版在船即可(建议彩色打印)。

4.3船舶保险证书由管理公司或船东办理,主要证书如下:

4.3.1P&I entry

4.3.2Freight/Demurrage/Defense Cover –FDD

4.3.3MLC insurance A4.2.1 and A2.5.2-BLUE CARD

4.3.4Hull and machinery insurance

4.3.5War risk insurance

4.3.6Loss of hire insurance

4.3.7BCC & WRC

新船交接时的证书管理非常重要,底层基础直接影响高层建筑。由于船级社证书较多,会交接一本专门文件夹存放其证书(提供一份正本和一份副本)。船旗国证书可以与保险证书/卫控证书/AGM等存放在单独文件夹中。经常用于检查的救生和消防等设备证书/SURVEY REPORT可再建一个文件夹存放,便于检查时快速查阅。Delivery当天船级社签发所有证书,但MLC/ISPS/SMC的interimsurvey将安排在正式交接前一天进行,并在交接当天前发Interim certificate,有效期为6个月。在此6个月期间内管理公司需安排一次内审,到期之前申请初次审核,审核合格后签发5年期Fullterm certificate。

四.船舶管理体系运行

管理体系建立、运行和维持是一个庞大持续的工程,首批接船人员必须非常熟悉公司体系。在入厂第一天就需逐渐准备相关资料,进入状态,包括GMP/SOPEP/SSP/OPCP/ANTI-FOULING/SEEMP/SEOP等手册的建立和内容完善,公司体系会提供Takeover Checklist便于船上依次检查核查。

FMM-01: 主要是船舶证书和体系自查,包括张贴poster、CTM、安全设备和物料情况等,需逐一检查并确认符合要求。

FMM-14: 囊括所有船舶设备运行自查,也包括保安和IT项目。此自查比较全面,应按计划完成自查并标注检查日期和负责人,部分项目需提供设备有效期和型号等信息。

五 船舶首航和保固

船舶首航是一种希望,是一种向往。在激动与兴奋中保持镇定,按照公司体系中checklist,逐一检查和准备开航事宜 。开航前组织一次开航前会议,重点讨论开航准备情况和检查程序,做到所有人明确各自开航时的职责和注意事项。从新船Deliverydate起算,一年内属于船舶保修期。任何设备或物件出现质量问题都可以提交Guarantee Claim,要求船厂提供备件或技术支持,但若这些损坏由于意外事故、操作不当或正常磨损引起,则不在保修范围之内。为在保修期内及早发现各设备潜在质量问题或不足之处,应遵照公司指导对全船设备进行全面运行和检查。新船的运行不可避免会遇到各种各样的问题或故障,应及时提出并力所能及的进行修理,船厂的支援可能会拖上一段时间,我们要做的是尽量做好各设备的运行,避免在之后可能的第三方检查中出现缺陷。也及时更新保修清单以便后续跟踪(交接时船厂将提供专门Guaranteeclaim表格,应按照要求详细填写,以便船厂能快速分析出问题,及时提供技术支持或安排备件供船)。

接好一条船并不容易,需要全体人员的通力合作,各司其职。责任心至关重要,接船前的准备和后续的运行、保养,都需要高责任心的船员参与,非一己之力可为之。如果首批人员的头没开好,后面将非常头痛。疫情的影响给了中国船员机会,同时也将我们的弊端显露无疑。疫情之后我们将何去何从,追求海员福利和航海文化的同时,怎么去提高我们的职业标准,值得我们去反思。英语沟通并不是影响我们融入国际市场的关键,服从力和执行力上的欠缺,制约着我们前行,与君共勉!以上流水账叙述也有参考他人文章,大同小异。不足之处,敬请指正。